試作のコスト・時間を大幅に削減し品質向上。

さらに開発現場の活性化も実現しました。

電子機器用筐体メーカーとして1974年に創業以来、時代に合わせた商品の開発と品質向上への創意工夫により、お客様の信頼と満足を追求するタカチ電機工業様。15,000点以上の豊富な製品ラインアップと顧客仕様に仕上げるカスタムサービスで、幅広い分野からの多様なニーズに応え続けています。新たな商品の開発にあたり、品質を向上させるため、いち早く3Dプリンターの開発に取り組み、品質向上や効率化とともに、開発現場の活性化も実現されています。

- 所在地:

- (商品センター/営業部)埼玉県川口市

(生産部)埼玉県川口市 - 従業員数:

- 84名(2016年10月 現在)

- 主な業務:

- 電子・電機制御機器用筐体およびカスタム筐体の開発・生産・販売

- URL:

- http://www.takachi-el.co.jp/

品質向上とコスト増大のジレンマを解決した、3Dプリンター活用法とは?

電子機器用筐体メーカーであるタカチ電機工業様では、15,000点以上の豊富な製品ラインナップで、多様な顧客ニーズに応え続けていますが、新たな商品開発において品質を向上させるために試作コストなどが膨らんでしまうといったお悩みをかかえていました。そこで、業界でもいち早く3Dプリンターの導入し、試作コスト削減だけにとどならない、3Dプリンター導入の効果を実現されています。

お客様インタビューCustomer Interview

- 株式会社

タカチ電機工業 - 開発部 / 部長

高地 一郎様

- 株式会社

タカチ電機工業 - 開発部 / グループリーダー

中根 昌也様

- 株式会社

タカチ電機工業 - 開発部

王 偉様

背景・課題

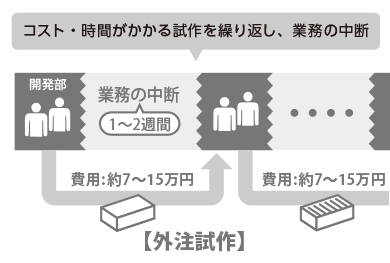

さらなる高品質を追求するために、膨大な試作回数が必要になった

タカチ電機工業様の開発部では、各種筐体の新製品やカスタム製品開発時に、切削加工による試作モデルを外注されていました。試作モデル入手まで1回あたり1週間、外注業者の多忙時には2週間の期間と、7~15万円のコストがかかっていましたが、年10回ほどの試作回数だったので、当時はそれでやむを得ない状況だった、とのことです。

しかし、昨年度から多種類の防水ケースの開発を求められるようになりました。IP67等級*で水の浸入を防ぐために、防水試験をクリアするまで試作を繰り返す必要があります。「開発を始めてから2ヵ月間で約100万円の試作費用がかかり、そのままでは年間500万円以上になってしまうことが予想されました」(高地様)

そこで、候補に挙がったのが3Dプリンターの導入でした。

*塵埃の侵入がなく、水深1メートルに30分間没しても内部浸水しない

保護等級

導入のポイント

幅広いメーカー・機種で造形精度とランニングコストを比較

各種展示会で様々な機種を見学し、カタログ仕様を比較しました。しかし高価な3Dプリンターを導入するからには、しっかり費用対効果を出さなければなりません。開発部では導入効果を確かめるために、価格・仕様のみにとどまらず、実際の用途を想定した出力を各社に依頼し、比較・検討を行ないました。そして多くの候補の中からリコーのご提案機種を採用することになりました。

採用のポイントとなったのは、第一に実際に造形物を見て、表面に出るムラや筋が少なく精度が高かったことでした。これは防水ケースの防水性能などを、確実に検証するために重要な点でした。第二は5年以上のトータルコストが低いことでした。「イニシャルコストが少し高くても、材料単価が他社の機種より安く、材料の廃棄率も少ないといったランニングコストを考慮しました」(王様)

導入の効果

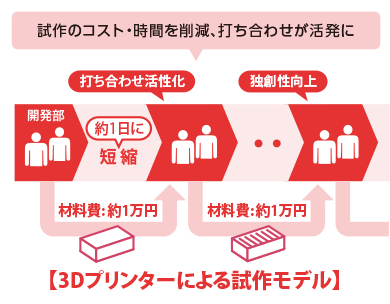

コストダウン・時間短縮に加え、開発意欲・独創性も向上

タカチ電機工業様の3Dプリンターは夜間も含め7~8割の稼働率で、試作モデル製作にフル活用という状況です。

1回の試作コストは、材料費の7千~1万5千円で収まり、人件費などを考慮しても約70%のコストダウンを実現しました。また、1~2週間かかっていた試作が一晩程度でできるようになり、約90%の時間短縮ができました。

短時間で多くの試作モデルを作り、構造検証の回数を増やすことで問題点を解消しやすくなりました。

予想以上だったのは、開発現場の活性化でした。「何よりも、3D CAD画面と比べ、デザインや構造をすぐに形にして、手に取って打ち合わせできることがいいですね」(中根様)

量産品生産時には、金型業者と立体の出力モデルを手にしながら打ち合わせ、改良の提案をしてもらえることも増えました。3Dプリンターは開発意欲・独創性の向上にも貢献し、部内の雰囲気作りにも役立っているとのことです。

今後の取り組み

3D CADによる設計技術をさらに磨き、より高機能な3Dプリンターを導入

新たなテクノロジーで時代に応える「ものづくり」に取り組み続けるタカチ電機工業様。3Dプリンターの活用で、より複雑な形状の製品を開発できるよう、3D CADによる設計技術をさらに磨いてゆきたいとおっしゃいます。

「より精度・強度が高くスピーディーな造形が可能な3Dプリンターが出てきたら、ぜひ導入を検討したい。将来は、3Dプリンターで最終製品までできたらいいですね」(高地様)とのお話しをうかがいました。