HP Multi Jet Fusionテクノロジーとは?

ABOUT TECHNOLOGY

粉末に熱を加えて融合する独自の造形システム

HP Multi Jet Fusion テクノロジーは、粉末焼結とは異なり、粉末に熱を加えて粉末の樹脂を融合する、HP社独自の造形技術です。これにより、最終製品の造形に求められる高速かつ堅牢で高精細な仕上がりを実現するとともに、従来の3D造形方式と比べ大幅な生産性の向上と低コストを実現します。

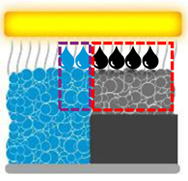

― HP Multi Jet Fusionの造形プロセスイメージ

Rapid Prototyping(試作)からDirect Manufacturing(最終製品のダイレクト生産)まで実現するHP独自の3D造形技術です。最終製品造形に求められる高速でかつ堅牢で高精細な仕上がりを実現することができます。Multi Jet Fusionの造形プロセスは以下の通りです。(Jet Fusion 5200の場合)

- 造形材料を敷く

パウダー状の熱可塑性樹脂を敷き詰めます。

パウダー状の熱可塑性樹脂を敷き詰めます。 - フュージングエージェント、

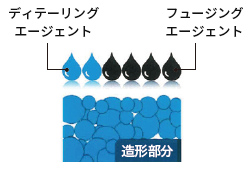

ディテーリングエージェントを噴射 その上にフュージングエージェント(溶解促進剤)とディテイリングエージェント(表面装飾剤)を高速噴射します。

その上にフュージングエージェント(溶解促進剤)とディテイリングエージェント(表面装飾剤)を高速噴射します。 - 加熱エネルギー照射

さらに噴射した部分に熱を加え樹脂を溶融します。加熱には温度センサーで温度制御し微細な造形をコントロールしています。

さらに噴射した部分に熱を加え樹脂を溶融します。加熱には温度センサーで温度制御し微細な造形をコントロールしています。 - 繰り返し

レイヤーを敷く工程を繰り返します。

レイヤーを敷く工程を繰り返します。

以上のサイクルを高速で繰り返すことで、従来の3D造形方式と比べて格段に優れた生産性と最終部品に必要な靭性と強度、耐衝撃性に優れた製品の造形を可能にしています。

最終製品として使用できる高強度のサーモプラスチック素材

MATERIAL

HP Jet Fusionプリンターに最適化機能的なプロトタイピング用や最終製品用にも使用可能な強度の高いサーモプラスチック材料を使用。HP独自のマルチエージェントプリントプロセスにより微小な穴から壁やシャフトまで正確にかつ精密に仕上げられます。複雑なアセンブリや製品本体、コネクタなどの製造に適しています。

HP Jet Fusionプリンターに最適化機能的なプロトタイピング用や最終製品用にも使用可能な強度の高いサーモプラスチック材料を使用。HP独自のマルチエージェントプリントプロセスにより微小な穴から壁やシャフトまで正確にかつ精密に仕上げられます。複雑なアセンブリや製品本体、コネクタなどの製造に適しています。 異方性のない強度特性X軸Y軸方向とZ軸方向の強度差が少なく、最終部品として使い易い特性を持っています。油、グリス、脂肪族炭化水素やアルカリに対する優れた耐化学物質性も保有しています。

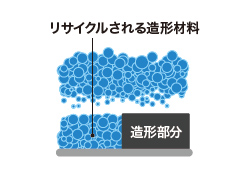

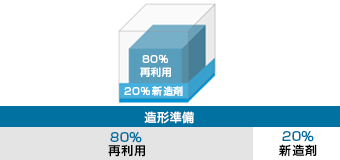

異方性のない強度特性X軸Y軸方向とZ軸方向の強度差が少なく、最終部品として使い易い特性を持っています。油、グリス、脂肪族炭化水素やアルカリに対する優れた耐化学物質性も保有しています。 再利用性のベストバランス余った造形材料は次の製造時に再利用できるため、高品質なパーツをバッチ方式で連続して製造できます。再利用された造形材料に新規造形材料を20%(PA12の場合)を入れ替えるだけで安定した性能を発揮、製造サイクルにおいての造形材料廃棄量を最小限にします。

再利用性のベストバランス余った造形材料は次の製造時に再利用できるため、高品質なパーツをバッチ方式で連続して製造できます。再利用された造形材料に新規造形材料を20%(PA12の場合)を入れ替えるだけで安定した性能を発揮、製造サイクルにおいての造形材料廃棄量を最小限にします。