お客様導入事例 株式会社正文舎 様

活用の背景

オフセット印刷機の不確定要素からの脱却

株式会社正文舎は、モノクロプロダクションプリンター『RICOH Pro 8320S』に、MIS(経営情報システム)とRPA(ロボティック・プロセス・オートメーション)を連携させ、印刷DX(デジタルトランスフォーメーション)を実現した『正文舎デジタルプリントファクトリー』(以下、DPF)を開設した。MISに入力された受注情報をもとに、RPAの『リコープリンティングROBO』がに自動的に印刷指示を出すもので、ほぼ無人でRICOH Proが稼動する。主にモノクロの頁物、バリアブル印刷物を生産しており、オフセット印刷のプロセスと比較して倍の生産スピードを達成している。

同社は1934年に創業し、書籍印刷を主力業務としてきた。大量ページの組版作業を一括で行う同社のバッチ処理技術は、大量・高速のバリアブル印刷を可能にするデータ処理技術の基礎となった。印刷で培ったグラフィックとデータ処理のノウハウはWeb制作にも活用。現在はシステム開発業務をはじめ、Webによる情報収集・分析、集客・販売に関するコンサルティングや、スマートフォンのアプリ開発も展開する。

DPFの基本理念は“Goodbye Chemical Reaction”(化学反応よ、さようなら)。酸化重合により紙面のインキが乾燥して定着するオフセット印刷は、印刷直後と乾燥後の色が変化するドライダウンのほか、インキと水のアンバランスが引き起こす乾燥不良や紙面汚れなど化学変化に伴う不確定要因が多い。同社ではMISによる数値的な管理を進めているが、オフセット印刷のインキの乾燥不良による仕掛品の滞留は、予定コストと実質コストに乖離を生じさせる。同社ではそうした不確定要因を排除し、数値的な管理の元にデジタル印刷機を中核にした生産環境の実現を目指した。

課題と効果

想定の損益分岐点を超えるロットも出力

RPAリコープリンティングROBOが印刷指示

モノクロ印刷工程のデジタル化を実現

同社はMISで経営管理、販売管理、生産管理を行っている。いままでのオフセット印刷の業務の中には、刷版工程や紙面乾燥などがあったが、デジタル印刷にはなくほぼ計画通りに生産でき、原価管理もしやすくなった。

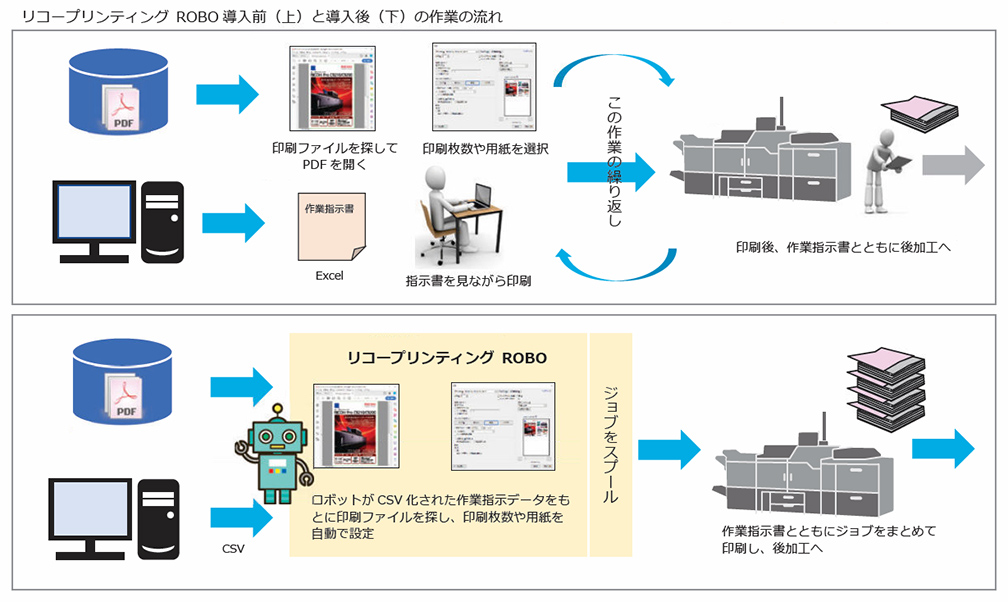

無人で出力、ミスが削減

DPFでは、営業部門からMISに入力された受注情報(印刷仕様情報)がCSVに出力され、『リコープリンティングROBO』に受け渡される。『リコープリンティングROBO』は受注情報から印刷部数や出力トレイなどの印刷指示情報をJDF化。プリントコントローラーにJDFを受け渡し、印刷前準備を完了する。表裏の付け渡しもExcelのデータを元に、『リコープリンティングROBO』がプリントコントローラーに指示を出し、部数も設定して自動で印刷を準備する。

オフセット印刷と比較し生産性が劇的に向上

同社 工務部 部長の平澤 博美氏は「当初はオフセット印刷との分岐点として500部程度を想定していましたが、デジタル印刷機は刷版や折り、丁合セットのプロセスがなく、連続して稼動していますので、今では想定以上の3,000部程度も生産しています。部数というよりも、本文と違う紙がインサートされるもの、ページ数が少ないものから印刷方式を判断しています」と、ジョブの特性でデジタル印刷への振り分けを判断。

「MISから前年の実績と比較すると、オフセット印刷に比べて半分の時間で済んでいます。リピート案件ではさらに速くなっており、製本作業者が慣れてくるともっとスピードアップすると考えています。残業も相当減り、働き方改革につながっています」と成果を実感している。

今後の展望

製本・加工やビジネスのDXへ

岸社長は「DPFのポイントはデジタル印刷機を、デジタル技術で運用することです。

それによって人は人にしかできないことに従事していくことが第1フェイズです」と述べる。

人員の最適配置と印刷工程の生産性向上が第一段階。DXの第二段階となる第2フェイズでは、製本・加工のJDF運用や、RICOH Proへバリアブル印刷用の印字・表裏合わせを検査するユニットの追加を計画する。

その後は、「仕事があっての自動化です。これから先、創注活動にDXを取り入れていく次のフェイズもリコーさんと一緒に取り組んでいければと考えています。デジタル技術で価値あるものをお客様、社会にお届けすることが我々の考えるDXです」(岸社長)と、ビジネス面でのデジタル変革を見据えている。

お客様プロフィールと導入製品

お客様情報

■お客様会社名称:株式会社正文舎

■本社所在地:北海道札幌市白石区菊水2条1丁目4番27号

■URL:https://www.syoubunsya.co.jp/

導入製品

■RICOH Pro 8320S

■RICOH Pro C7200S

■RICOH Pro C9200

■リコープリンティングROBO

- ※本ページ記載の会社名および製品名は、それぞれ各社の商号、商標または登録商標です。

購入をご検討中のお客様へ