世界に誇る日本の水処理装置の一端を担う会社が始めた3Dプリンター、3D-CAD活用と新市場開拓に見る可能性 宮田工業所(愛知県)

2022年12月19日 06:00

この記事に書いてあること

制作協力

産経ニュース エディトリアルチーム

産経新聞公式サイト「産経ニュース」のエディトリアルチームが制作協力。経営者やビジネスパーソンの皆様に、ビジネスの成長に役立つ情報やヒントをお伝えしてまいります。

住宅や工場などで使われた水を取り込んできれいにする浄化槽は、自然環境を守る上で欠かすことのできない設備だ。地中に埋められていて見ることができないその内部には、何本ものパイプが巡らされていて、汚れを分解する微生物に空気を送ったり、処理された水を送ったりしている(大小様々な太さのパイプを切って部材を作る工場)。

大多数の浄化槽メーカーに加工した塩ビパイプやバルブを納入

「浄化槽内の配管を生産し、浄化槽メーカーに納める仕事をしています」と話すのが、愛知県名古屋市に本社を置く株式会社宮田工業所の宮田薫代表取締役だ。「名古屋には浄化槽のトップメーカーがあって、お取引をさせていただいております。他にも多くの浄化槽メーカーと仕事をしています」(宮田氏)。累計すれば浄化槽の半分以上に、同社の加工したパイプやバルブが使われていることになるという。

株式会社宮田工業所の宮田薫代表取締役

愛知県津島市にある名古屋工場では、塩化ビニール製のパイプを様々な機械を使用して切断・加工した後、組立工程で継手やバルブなどを組み付けて製品を完成させている。これらの製品が浄化槽メーカーへと納められ、浄化槽内に組み付けられて出荷される。

部材はサイズも用途もさまざまなため、必然的に種類も多くなる。「カタログにはお客様専用の部材は掲載されていませんが、それでも500点以上にのぼります」と名古屋営業所の角田雄一郎所長。「汚れを微生物で浄化する構造になっているため、そこに送る空気の量や水を循環させるための空気の量をシビアに調整したいというお客様もおられます。そうした声に応えるために、様々な種類のバルブを作る必要があります」(角田氏)

浄化槽で使われる空気の量を調整するバルブは様々な風量特性がラインナップされている

バルブ内部にも、それぞれの製品に最適な部品を組み込む必要がある。部品の形や大きさが変われば性能にも違いが出てくるからだが、試作用の金型を作成していては時間もコストもかかってしまう。そこで同社では、「外部の3Dプリンターの出力サービスを使って、部品の試作を行うことにしました」(宮田氏)。

部品の試作に3Dプリンターの出力サービスを活用

1968年の創業から50年以上の歴史を持ち、大手との取引実績も誇る同社だけに、浄化槽メーカーが求める性能に沿った部品を設計するノウハウは十分に持っている。それでも、ベストな状態まで持っていくには試行錯誤が必要。ここで金型の作成と修正を繰り返す作業を挟んでいては、実際に製品化するまでに時間がかかってしまう。「3Dプリンターを使えば、そうした作業を肩代わりしてもらえて、試験や微調整に早く移れるのではと考えました」(宮田氏)。

データを渡してから3Dプリンターで出力されて納品されるまで1週間ほど。そうやって戻って来た部品を使い試験を行えば、時間が短縮できて作業コストも削減できるというわけだ。まだ一つ試しただけなので性能面の向上に確実に寄与したか、具体的にどれくらいの削減効果が出たかは確認できていないが、「試作用の金型から作成していたら、3Dプリンター出力サービスに頼む以上のコストがかかり、試作品作成までの時間もかかってしまう。コスト面に関しては確実にメリットがあると思っています」(宮田氏)。

3Dプリンターなら、金型作成を必要とせず、スピーディーに細かな調整が可能になるのではと期待する。

3D-CADを導入し画面でのシミュレーションや取引先との円滑な進行が可能に

同社ではもう一歩、効率化を進めるために踏み出した。従来2DのCAD(コンピューター支援設計)で行っていた設計で、3D-CADを使い始めた。「3Dプリンターで部品を作る時には3Dのモデルが必要になります。それを2Dの図面から変換してもらうより、最初から3Dで作っておけば、もっと早くなると考えました。」(宮田氏)。

曲げたパイプやバルブなどを接着して製品の形に仕上げていく

設計が完成した部品でも、2Dの図面を送って取引先の金型メーカーなどで3Dモデルに変換していては時間も手間もかかった。「相手のコンピューター環境によっては、データが開けないこともありました」(宮田氏)。業界の流れが3Dへと移っているなら、それに合わせることで全体の流れをスムーズにしなくてはと考えた。

3Dのモデルがあれば、コンピューター上でのシミュレーションも行えるようになる。経験によって蓄積された設計ノウハウに、シミュレーションというテクノロジーが加わることで、より高い精度で求める部品を作り出せるようになる。そのために同社では、「3D-CADを取り扱える人に応援に来ていただきました。社内でも勉強して使いこなせるようにしていきます」(宮田氏)。

3Dプリンターの利用や3Dによるモデリング作業の経験が蓄積すれば、いずれは自社でも3Dプリンターを導入したいとのこと。「買って試せばほかに使い道が見えてくるかもしれませんし、触っていれば興味を持つ人も増えていきます。とにかく始めておかなければ、いずれ世の中の変化について行けなくなりますから」(宮田氏)。

新たな分野、植物工場の部品を開発して納品

大手企業が続々と参入して注目を集めている植物工場という分野へ、宮田工業所も足を踏み出した。「空気や水を循環させる浄化槽部品の製造で培った技術が活用できるのです」(角田氏)。パイプだけでなく塩ビの継手や栽培トレイ、養液タンクといった部品にも、同社の加工技術が活かされる。植物工場向けシステムを開発しているベンチャー企業などと協業して必要な部材を開発し、参入を考えている企業に納めている。

名古屋工場・名古屋営業所に作られた植物工場の試験施設

最近はさらに、植物工場と魚の育成を融合させた次世代型の循環型農業「アクアポニックス」に必要な部品の供給にも乗り出した。水槽で飼育している魚の排泄物を微生物によって分解。これは魚にとっては有害だが植物にとっては栄養となるため、植物へと供給し栄養として消費され、浄化された水が水槽へと戻ってくる。「汚水の処理は浄化槽の技術そのものですから」(角田氏)。地中にあってなかなか見えなかった技術が、こうして地上へと出て植物工場やアクアポニックスという形で目に見えるようになると、同社が果たしてきた社会的な役割もよくわかる。

名古屋工場・名古屋営業所の中に置かれたアクアポニックス

浄化槽の市場では2001年に浄化槽法の改正が行われ、トイレからの汚水だけを処理する単独処理浄化槽の新設が原則禁止となった。台所や浴室などから出る生活雑排水も処理できる合併処理浄化槽への転換が進められている。住宅着工件数の減少に伴い、浄化槽自体の出荷も減少傾向にあるという。完工までの年月やかかる費用を考慮して、下水道の設置計画を見直し、浄化槽の使用を推進する自治体も出ている。浄化槽市場自体はこれからも堅調に推移すると見られている。

インターネットを使い技術や製品を広くアピール

「同じことを続けていては、成長はありません」(宮田氏)。売上を伸ばすためには、塩ビの加工技術を活かせる分野を探して売り込んでいく必要がある。ただ、特定の分野で長く歩んできた同社にはそうした営業のノウハウがない。そこで頼ったのがインターネットの力だ。「株式会社NCネットワークが運営する工場検索エンジン『エミダス』や株式会社イプロス運営のBtoBデータベースサイト『イプロスものづくり』といったWebサイトに、どのような製品を作っていたかを載せて、技術力をアピールしています」(角田氏)。

名古屋営業所の角田雄一郎所長

自社サイトの検索順位の向上にも取り組んで、「『宮田工業所』で検索した時に、当社がトップに表示されるようになりました」(宮田氏)。植物工場に関しては2020年に新しく『植物工場 塩ビ配管Lab』(https://plant-enbi.jp/)というサイトを立ち上げて、青々とした植物が繁っている画像とともに製品力や技術力をわかりやすく紹介するようにした。工場の現場では今も手作業でパイプを切り接着しているが、事業全体ではさまざまなところにICTが使われている。

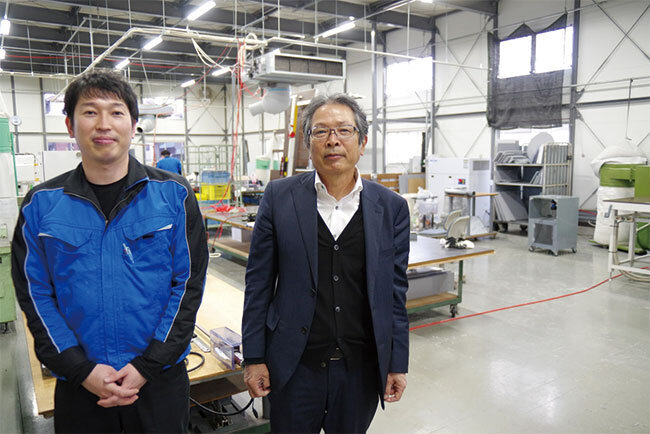

画像 宮田薫代表取締役(右)と宮田友哉取締役

いずれは工場でも、ノウハウの共有化や作業の指示といった部分で電子化を進めたいとのこと。「今は紙を見て作業していますが、それが電子化できればペーパーレスにもつながりますし、修正して再利用することもやりやすくなりますから」(宮田氏)。代表取締役自身はスマートフォンもあまり使わないアナログ派だが、子息の宮田友哉氏が取締役として現場で働いており、課題があれば若い発想で解決していってくれそうだ。塩ビのパイプが意外な分野で活躍する時も、遠くはないだろう。

事業概要

会社名

株式会社宮田工業所

本社

愛知県名古屋市中村区中村町7-39

電話

052-461-6125

設立

1968年5月

従業員数

80人

事業内容

浄化槽部品の製造・販売/水処理関連商品の製造・販売/硬質塩化ビニールの加工・販売

記事タイトルとURLをコピーしました!