作業支援カメラシステム RICOH SC-10A

オールインワンが使いやすさを変える。

画像認識による自動チェックが現場を変える。

事前に登録した正しい作業結果の画像と現在の撮影画像を比較し、

作業状況に間違いがないかチェック。作業ミスを防ぎます。

RICOH SC-10Aは、パターンマッチングにより、類似部品や欠品、作業順序などの組み立て状況を作業途中に自動でチェック。

部品のシリアルナンバーや作業時間などの実績や作業結果の画像を記録できるため、作業分析やトレーサビリティーにも活用できます。

◎課題

● 少子高齢化に伴い省力・自動化技術を円滑に導入したい。

● 国内市場の縮小やグローバル競争で勝ち抜く為のさらなる生産性向上をしたい。

● ヒューマンエラーを防ぐために配膳、自己チェック、ダブルチェックの工数が発生している。

● 問題発生頻度が低く、問題発生の瞬間を目視では観察しにくい。

● 作業の観察や検査作業に人手がかかる。

● 欠品/部品の取り付け違いをなくしたい。

● 形状の安定しない部品や素材のチェックを色認識で判別したい。

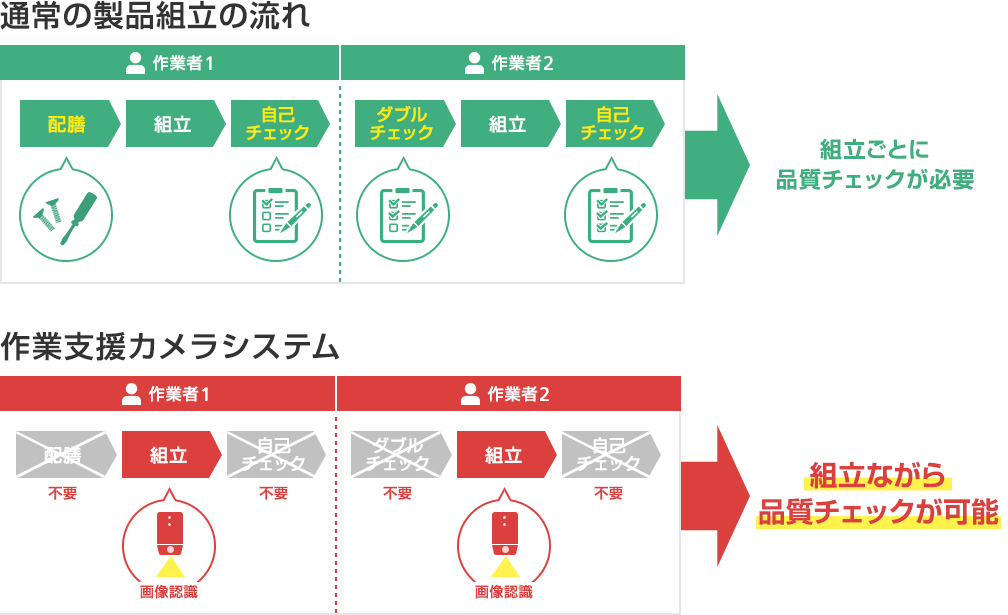

◎解決策

事前に撮影した正しい作業結果の画像と現在の撮影画像を比較し、正しい作業と認識しないと次に進めないので、作業工程の「ヒューマンエラー」を防止できる。

カメラ本体に画像認識等の制御アプリが一体化。マウス、キーボード、モニターがあれば、簡単に環境構築可能、省配線、省スペースも実現。

●「画像認識」でヒューマンエラーを防ぐ!

間違いやすい部品や組立状態を作業前に画像認識でチェック。

画像認識でOKにならないと次に進めないため、ヒューマンエラーを抑制。

●「オールインワン」ですぐ使える!

カメラ、画像認識、アプリケーションを全て内蔵し、PCレスかつ省配線。

内蔵アプリケーションはマウス、キーボードで簡単セットアップ。

●「実績収集」で現場が見える!

作業の実績をリアルタイムでサーバーに収集。

部品のS/N(シリアルナンバー)、組立状態の画像なども作業と連動してサーバーに収集。

◎導入効果

● 出荷後のクレーム対応等に備え、作業結果を記録する必要があり、従来は手作業でのチェック。

● 作業日時、作業時間、シリアルナンバー、作業結果の画像などが自動的に記録できるので、効率化が可能。

● 作業手順書をRICOH SC-10Aに取り込み、画面上に表示することができるので、作業者が短時間で正確な手順を習得することが可能。

◎商品構成

◎商品紹介動画