Mark Two(樹脂3Dプリンター)導入による現場活性化。

現場の改善提案から顧客提案まで、事業拡大につながっていく職場環境。

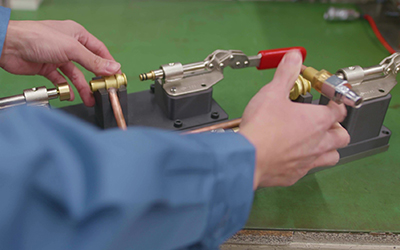

株式会社松井製作所は大阪府大阪市に所在し、真鍮・銅・アルミなどの非鉄金属の加工を行っております。弊社では熱間鍛造や、切削加工、それに続くロウ付け組み立て、漏れ検査といったものを一貫で生産。お客様に関してもガス機器、空調機器、医療機器、半導体製造装置の関連企業など多岐に渡っています。

- 所在地:

- 大阪府大阪市

- 従業員:

- 81名

- 主な業務:

- 空調・給湯機器・半導体関連の制御機器医療機器の部品開発・製造

- URL:

- http://matsui-ss.com/

高強度で素早く造形し、生産性の効率化へ貢献するMark Two

新規製品の立ち上がり期間が大幅に短縮できるので、新規顧客の獲得や既存のお客様への対応が非常にやりやすくなりました。実際、当初予定されていた受注額の2倍以上の仕事をさせていただける事例もあり、事業拡大につながっています。

ことになり、技術の伝承が困難。

のに従来だと2日かかり、長い時間を要する。

金属製の3Dプリンターは価格が高い。

実感。ノウハウの蓄積や社内体制の整備を行うことでスキルの伝承が可能となり、お客様への提案につながる。

製品の立ち上がり期間が大幅に短縮。

樹脂3Dプリンターであり、生産効率も改善。

導入した機器/サービス

Markforged Mark Two

(樹脂3Dプリンター)

デスクトップタイプで強度・耐熱性の高い造形を実現

一般オフィス内での3Dモデル出力を可能としたコストパフォーマンス重視のデスクトップ型3Dプリンターです。使えるコンポジット材料の種類が多く、強度耐熱ファイバーグラスやケプラーなどで強度の高い造形物が出力できます。

お客様インタビューCustomer Interview

- 株式会社松井製作所

常務取締役 - 松井 大門様

- 株式会社松井製作所

技術開発部 - 三宅 寿朗様

- 株式会社松井製作所

製造部加工課 - 田中 貴男様

背景・課題

Mark Two導入の目的

今までは治具を作っていた熟練の技術者が異動すると、技術の伝承が難しくなりました。また、そもそも治具を作成するのに長い時間を要する問題もありました。さらに、治具を作成するためには強度が必要になります。そのため、最初は金属製の3Dプリンターを検討しておりましたが、価格が高くて断念。樹脂製でも高強度で素早く造形できるMark Twoを選ばせていただきました。

Mark Two活用について

生産効率の改善

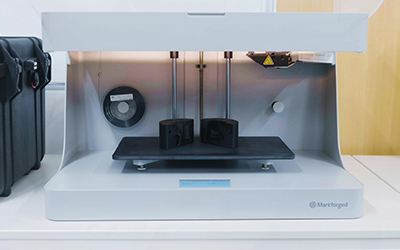

間接部門としては、生産性の効率化へ貢献することを目指しました。まず、Mark Twoの強度などの特性から、治具の材料として使用できる可能性を検討し、試作をつくり評価を行ってきました。しかし、それだけでは費用対効果が満足できなかったため、もともと金属製だったNC旋盤治具を3Dプリンターで製作することにチャレンジ。生産効率が改善できると判断したため導入。NC旋盤で使われる治具、マシニングセンター、漏れ検査などさまざまなところで活用を行っております。

Mark Two導入でのメリット

事業拡大とより良い職場環境

活用してまだ半年程度ですが、3Dプリンターで実現できることが多いと実感しています。例えば、新規立ち上げ製品でのNC旋盤治具の作成が、従来は2日かかっていましたが、3Dプリンター導入により半日で治具作成ができるようになるなど、立ち上げ時間が大幅に短縮することができました。これにより、新規顧客の獲得や既存のお客様への対応が非常にやりやすくなり事業拡大にもつながっております。また、実際3Dプリンターを導入してからは、製造部からの改善提案の数が大きく伸びました。トライアンドエラーをしやすい職場環境になったことで、仕事のやりがいや楽しさをより実感しやすい職場にすることができたのではと考えています。

今後の展望

新たなアプローチでお客様へのお役立ち

少量多品種のモノづくりができる3Dプリンターを用いて、まずは社内ニーズに応えられるように社内体制の整備を行い、今まで以上にお客様の要望に沿ったモノづくりをしていきたいと考えております。今はまだ社内でノウハウを蓄積していっている段階なのですが、将来的には治具の製作サービスなどに発展して、今までとは異なったアプローチでお客様のお役に立てるように活かしていきたいです。