フロントローディングと3Dプリンターの活用

グローバル化や多様化、世界的な価格競争、急激な需要変動への対応といった様々なマーケットニーズやリスクへの対応が要求されます。また、単純な製造が海外にシフトする今日、国内ではいわゆる下請け企業であっても創造性や革新性が企業価値として求められるようになり、企画、研究、開発、設計といった開発初期段階へ参画できる能力が期待されています。

また、開発コストの70%以上が製品開発の初期段階に決まるとも言われるように、本来、設計では、製品ライフサイクル全体を通して発生しそうな不具合やリスクをあらかじめ対策することで品質の向上を図る必要があります。

その手法のひとつである「フロントローディング」は、リードタイムの長期化を防ぎ開発コストを抑える手法のひとつである「コンカレントエンジニアリング」として広く知られています。

短い開発リードタイム、少ない開発コストを保ちながら、ライフサイクル全体での最適化が求められる今日、あらためて3Dデータを軸にしたフロントローディングが注目されています。

今回は、フロントローディングと3Dプリンターの活用について考えてみます。

フロントローディングとは~意味やメリット~

フロントローディングとは、後工程の負荷を下げるため、生産現場で発生しうる問題を設計段階で洗い出すことです。

このような設計思想にすることで、多くの無駄を排除できるメリットがあります。

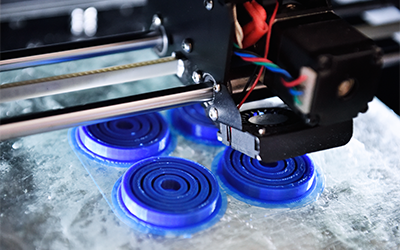

例えば、3Dプリンターでは透明な造形物が出力できるため、流動性のテストなどが実施できます。

3Dプリンターがあれば設計しながらデータを形にし、「スムーズに組み立てられるか」「正しく動作するか」といった検証が可能となります。

3Dプリンターの利用(1) アイディアの実体化・意見集約

開発初期の「商品企画」・「概念設計」では、種々のデザインやコンセプト、派生したアイディア等々を実体化して自ら検証するとともに、関係者が実際に見て・手に取って感触を確認できるよう社内で会話が生まれやすい環境を醸成するなど、実物サンプルを手に取って確認することで、より現実的な意見を収集でき、手戻りの削減が狙えます。

チーム内・部門内での日常的な実体化

担当者自らが3Dプリンターを活用することによって、今まで時間とコストがかかっていた試作が、数時間から一晩、長くても数日でできるようになり、3Dプリンターの高精度化・低価格化・素材の多様化の進展により、チーム内・部門内でのタイムリーかつ素早い検証が行われるようになっています。FDMやインクジェットなど、比較的低価格かつ運用コストも低廉な3Dプリンター導入による検証も有効です。このような3Dプリンターでは製作が難しい大サイズの部品の造形でも、同じサイズが必要な場合と必要ない場合を分け、ミニチュアモデルで目的を果たせる場合など、最適な3Dプリンターの選び方をケース分けしている事例もあります。

VRやARと組合せた造形品の利活用

さらに、VR(仮想現実)との連携や、ミニチュアモデルをAR(拡張現実)に組み合わせる目的で造形し、評価・検討に役立てる取り組みも増えています。

3Dプリンターの利用(2) 実験結果の実体化・プレゼン

開発中盤の「基本設計」・「詳細設計」の段階では、設計図を元に試作し実験することで、設計品質をさらに高めながら開発期間の短縮が期待できます。

試作の機会と回数を増やす

社外に依頼するなど従来の試作・検証では少なくとも1週間以上の納期が必要な場合が多く、費用もかかり、繰り返し検証を実施することは困難でした。多くの場合、外部の試作会社に依頼して試作品を製作する関係から、コストや納期などの調整に設計者の時間がとられます。そのため外部に依頼して試作品を作る開発環境ではどうしても、試作機会や回数が制限されてしまいます。

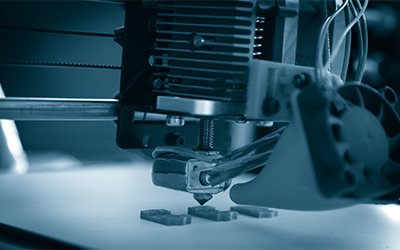

3Dプリンターを導入すれば、設計で気になる部分が発生したら、すぐに作って実験したり周囲に意見を求めたり、結果を設計に反映できるなど、いわゆる”失敗を恐れずに試行錯誤にチャレンジできる”機動力に富んだ試作環境を用意できます。たとえば、画面内では発見しにくかった内部の部品のクリアランス不足や干渉の確認、機能的なテストやプレゼンテーションにも3Dプリンターを有効活用できます。

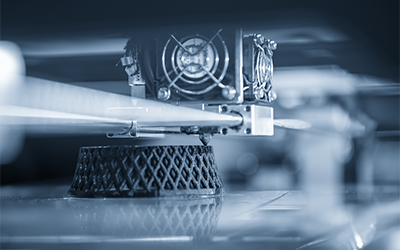

CAEによる検討結果をカラー表示した実体化

設計で気になる部分があれば、3Dモデルと連携した解析ソフトウェアを用いてすぐにCAEを行い、性能、強度、振動問題などを、事前に試作レスで予測し、設計の確認・評価・改善を測りつつ、CAEによる検討成果を3Dプリンターでカラー出力して関係者の意見を集約する使い方もあります。

3Dプリントならではの新しい部品形状の設計

アンダーカットを含む形状のように分割を要する部品を一体化できる3Dプリンターの利点を活かした設計も可能です。アイディア次第で活用範囲は大きく広がります。

3Dプリンターの利用(3) 小ロット生産を用いたプレマーケティング

数十〜数百ショットの小ロット量産

開発初期段階で、3Dプリンターで実体化して形状や機能の確認をした後は、3Dプリントで樹脂製の成形型を造形して数十~数百ショットの小ロット量産を行って、マーケティングとの連携を迅速化し、開発面での検討の広がりを一層推進している企業もあります。

最終製品として、金型による量産立ち上げまでの初期ロットとして

ロット数が少なく、3Dプリンターで使用する素材やその仕上がりで品質と機能が必要十分なのであれば、最終製品として活用することも可能です。 金型による量産が立ち上がるまでの初期ロットとして活用する例もあります。

3Dプリンターの利用(4) 使い方・操作方法の説明に、メンテナンスの教材として

せっかくの3Dデータも設計・製造部門のみでの活用では効果が限定されてしまいます。

商品カタログやパーツリスト、組み立て手順書といった各種ドキュメントの準備に3Dプリンターで製造したモデルを活用することで、実際の製品や部品が出来上がっていない時点でそれらの準備をスタートしたり、実際の部品よりもわかりやすく、中が見えるように透明にしたり切り欠きを加えたり、部品ごとに色を変えて重要部分を強調するなど、工夫次第でお客様への伝わり方に変化をつけることもできます。

まとめ

設計開発段階の3Dプリンター活用というと、従来は試作の一部に位置づけられていた時期もありました。

しかし、さまざまな3Dプリンターや造形素材が市販されるようになった今日、製品開発にも3Dプリンターを効果的に活用する習慣や文化が浸透した企業も増えてきています。

それらの企業では、試作の機会と回数が増え、コミュニケーションの活性化や製品ライフサイクルの中で想定されるリスクの洗い出し、不具合要因を早期に対策することで開発終盤になってからの損失である大きな手戻りの削減に大きな成果を得つつあります。

開発の初期段階に3D CADや3D CGがすでに導入され、3Dデータを作成・編集できる企業であれば、まずは実際の部品を手軽に出力できる出力サービスを利用して3Dプリンターの効果を試すのも一案です。

フロントローディングの一層の推進を検討されているメーカー様にも、3Dプリンターの最適活用を研究しているリコーならではのサポートが可能です。

みなさまからのご用命をお待ちしております。