金属造形と樹脂造形のハイブリッドで効率化

複雑形状でも1日で造形できる試作部品とコミュニケーションツールとしての活用

金属技研株式会社様は精密機器分野や航空・宇宙関連機器分野などの高精度な加工技術が求められる製品に対して最高水準の金属加工技術でトータル提案が可能な企業です。お客様のご要求内容にもとづいて、エンジニアが設計を行い、妥当性を検証後、仕様書や図面にします。各工場で所有している製造技術を駆使して製品を完成させる受注受託サービスを広く展開しています。

- 所在地:

- 東京都中野区

- 従業員数:

- 553名(2020年6月時点)

- 主な業務:

- ◎金属部品の熱処理

- ◎積層造形の受託生産

- ◎溶接組立

- URL:

- https://www.kinzoku.co.jp/

複雑な構造の治工具や試作部品造形で活用

精密な部品製造が求められる性質上、事前に実物と同じ構造の試作品を手に取って確認出来ることが非常に重要です。今回導入したHP Jet Fusion 580により、複雑なデザインであっても1日あれば造形できるスピード感やパーツごとに色分け可能なカラー対応、治具としても利用できる強度を兼ね備えた造形物は生産効率を大きく向上させてくれます。

導入した機器/サービス

プロフェッショナルの創造力を、カラーで鮮やかに具現化

1台のスマートな筐体に1200 dpi の高解像度プリントヘッドをプラス。

きめ細やかな形状もフルカラーで色鮮やかに表現する事が出来ます。

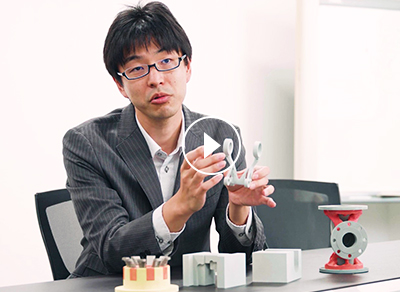

お客様インタビューCustomer Interview

- 金属技研株式会社

- 技術本部本部長

上田 実様

- 金属技研株式会社

- テクニカルセンター

増尾大慈様

造形品を最終製品としてリリースできる品質へ

1日で造形可能となるスピード感

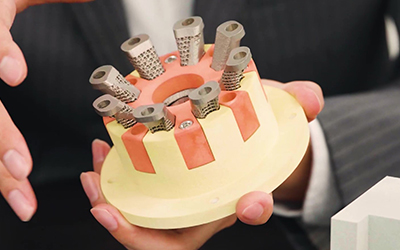

ラティス構造の治工具の場合、内部がすべて曲面となっているものもあります。その場合、曲面を彫り込んで治工具を作成しようとするとボールエンドを1個1個加工しなければならないので非常に時間と手間がかかります。部品自体の3Dデータがあれば、それを型にしてボタン一つで造形データを作ることができます。そのため1日で治工具を造形することが出来、効率的なモノづくりを実現します。

樹脂造形なら後処理加工もお手軽に

樹脂造形は金属造形と比較するとどうしても寸法精度がもの足りないと感じるときがあります。造形物が「加工機に加えられない」、「検査機で実際にモノを置くときに置けない」というケースもありますが、樹脂造形であれば簡単に加工が出来ますので、高い精度が実現できます。これにより最終製品に対してきっちり嵌め合わせテストが出来るというのは樹脂造形の最大の強みだと思います。

お客様とのコミュニケーションや社内連携も円滑に

造形物を使うことでお客様の検討速度が向上

様々な有機的デザインの造形データをお客様にご用意頂く場合もございますが、弊社で設計してご提案させて頂くこともございます。その場合、設計した3Dデータで提供するよりも立体造形物があるほうが実際に手に取って大きさや形状などを直接確認することができます。既存の工程で造形物を実際に活用してみることで、使い勝手や治工具の回り具合などを検証することができ、お客様自身での検討速度があがります。

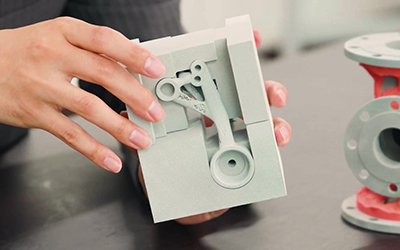

社内では“わかりやすい”情報共有で活発な議論に貢献

社内には造形メンバーのほかに「機械加工メンバー」や「検査メンバー」がいます。同じ場面で打合せが出来ればいいのですが、参加できなかったり、遠方だったりして打合せの場から離れることもあります。そのような時にモックアップに危ないところや形状を変更したいところがあればマジックで直接書き込み、それを各部署に展開することで情報共有が図れます。その結果、加工の段取りや検査の段取りを細かく検討でき、設計ミスを未然に防ぐことが出来ます。