長年使って傷んだ住宅部品を3Dプリンターで造形!

いつでも生産可能な態勢で、住まいのサービスパーツを供給

集合住宅の改修事業を手がける株式会社ユニテック様は、窓のサッシ修繕を中心に各種建材製品の物件受注・販売・施工を行っています。昨今、築30年を超えるストックマンションは100万戸以上にもなり、今後も増加していくものと見込まれています。こうした建築年数を経たマンションでも建替えが行われるケースは僅かであり、そういった住環境においては古くなってメーカーのサポートが受けられない窓やサッシが多くあります。そういった困り事を、様々なアプローチ・修繕方法で再生し元の状態に戻すことで、居住者の方々を手厚くサポートしています。

- 集合住宅の改修事業を手掛け、窓のサッシ修繕を中心に各種建材製品の物件受注・販売・施工を行う。

- 業種:各種建材製品の販売・受注・施工/従業員数:16名(2018年現在)

- ホームページ URL:http://www.sash-kaishu.com/

- 窓のドクター:https://mado-dr.com/

株式会社ユニテック 快適生活部 部長

マンション管理士 山里 秀歩様

老朽化した住宅部品の再生を新たなアプローチで実現!

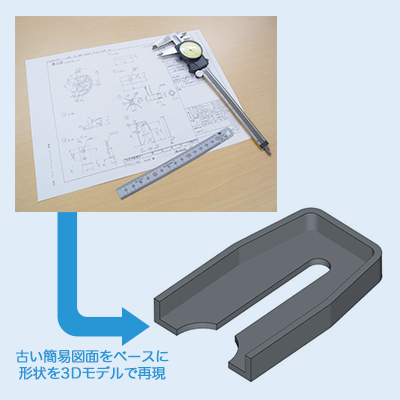

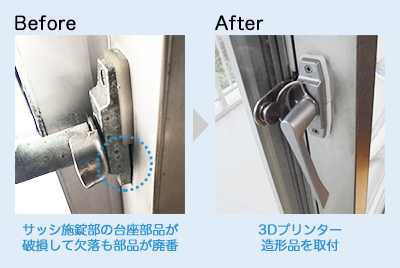

マンション住宅の改修工事の最中に、老朽化した窓サッシ部品の補修・改善が急遽発生。金型を起こして対応している時間がない中、リコーの「3Dプリンター出力サービス」の話をきき依頼することになりました。紙の図面等を元に3Dプリンターで部品を再現するという初めての試みでしたが、わずか1週間で納品され、工事納期にも間に合うことができました。

メーカー欠品で手に入らない

維持・管理費用もかかる

可能な限り早く準備したい

在庫を抱える必要もない

維持・管理費用がかからない

導入した機器/サービス

限られた工期の中、住宅部品の補修・改善をしなければならず、従来の金型を準備しての成型では間に合わないと判断。リコーの「3Dプリンター出力サービス」を利用しました。

背景・課題

限られた工期の中、金型製作の選択肢はなかった

最大のポイントとしては「納期が早かった」ことに尽きると思います。実はこの案件は、弊社で請け負っていた改修工事の最中に追加で発生した内容で、全く前段のない話だったんです。限られた工期の中で補修・改善を行う必要があったため、金型を起こして対応…という選択肢は考えられませんでした。そんな時、身近なところで「リコー3Dプリンター出力サービス」のお話を聞き、まずは相談してみようと決断しました。

依頼にあたって、こちらの手元にあるのが“紙の図面”と“擦り減った現物”でした。リコーの技術担当の方と状況を相談した結果、これらを元に3Dモデリングするということになりました。早速、図面とサンプルをお渡ししてデータを作成いただくことになりましたが、100個という数でのオーダーだったので、やはりそれなりの時間を要するかと思っていました。しかし、約1週間で納品されとても驚きました。すぐに取付工事を行い、大変好評をいただきました。半年以上経過した今も、問題なく使用できております。

導入の効果

既存品と同等の部品を低コストで再生

3Dプリンターを活用することで、従来在庫の有る部品に近いコストで作製することができました。もし、これを新規金型で製作するとなったら、それこそ1個あたり莫大なコストになります。マンションの補修や修繕は、その建物の管理組合で積み立てられた資金で行われることが多く、この運用資金は常に潤沢という訳ではありません。施工には住民の方々の同意も必要となるため、なるべくコストを抑えたいというのが本音です。今回は3Dプリンター造形品で、既存品と同等の部品を低コストで再生させることができました。

弊社としても満足しておりますし、依頼元からも大変喜ばれる事例となりました。

補修プランについて説明をする山里氏

今後の展望

現状他社にはないアプローチ手法の選択肢の1つとして活用を考えたい

今回、リコーの3Dプリンター出力サービスへの依頼が成功例となったことで、弊社としてもお客様へ提案できる選択肢が広がりました。

集合住宅に限らず部品欠品や廃番などはよくある話で、その都度対応を考えさせられていました。しかし、そういった部分に3Dプリンターの活用を考えることで、現状他社にはないアプローチ手法を構築できたと思っています。弊社としても提案力を強化できたことは大きく、これからも主要な選択肢の1つとして3Dプリンターの活用を考えていきたいと思っています。

出力サービスの活用について

3Dプリンターの活用により、製品全体の寿命を延ばせる

本事例の住宅に限らず、樹脂部品は経時に伴い部品が劣化し傷んでくるものです。5年、10年、20年と日々使っていく中で、ある1つの部品がないから製品を丸ごと交換というのは、使う側の負担も大きくなってしまいます。そういった部分に3Dプリンター造形品をダイレクトパーツとして適用することで、その製品全体の寿命を延ばすことが可能です。

また、消耗する部品であれば、再度作製し交換することもできるわけです。今回のような場面においては、いろいろな面で非常によい活用事例だと思います。

-

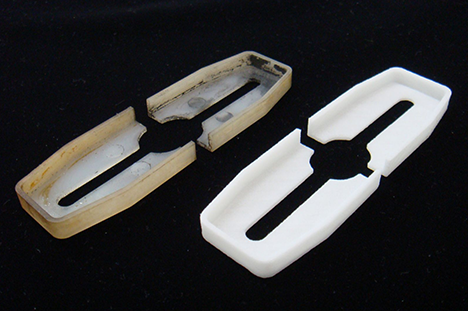

既存品(左)と3Dプリンター造形品(右)

-

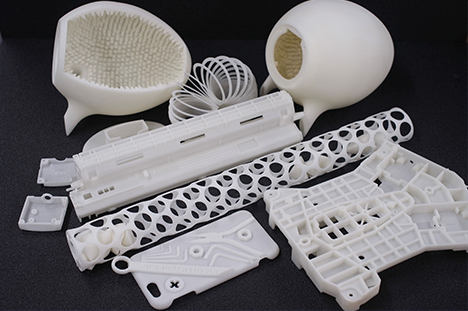

ナイロン(PA12)の造形例

本事例(SLS方式)の造形方式における特徴

従来の部品作製よりもコストメリットがあることも

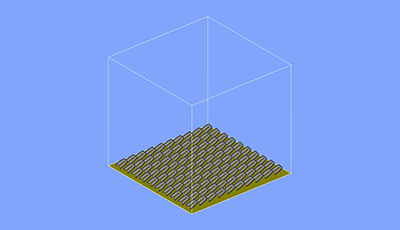

今回採用した粉末焼結積層造形(SLS)では造形エリアを広く使うことができるのが特徴です。装置の造形範囲内であれば、1バッチ(1回分の造形)で多くの数量を作製してもコストが大きく跳ね上がりません。1個あたりの造形サイズにもよりますが、必要数量が100個以下の小ロットとなる場合に、金型を起こして部品を作製するよりもコスト的に優位になることがあります。そういった面では、今回の依頼はとても理に適った事例だったといえます。

採用した造形方式は粉末焼結積層造形(SLS)で、それまで使用していたポリアミド樹脂の従来射出成形品と比べると表面はやや粗い仕上がりになりますが、十分に代用できる造形物となりました。サッシに使われる部品ということで、なるべく長い耐久年数に対応する必要があります。

本事例の造形材料は既存部品と同じナイロン(PA12)を適用しています。

エンジニアリング・プラスチックでもあるPA12は機械部品等にもよく使用されており、強度・靭性・耐摩耗性に優れ、柔軟性もあるので形状の工夫によりバネ機構などにも応用が可能です。

SLS方式の造形品取り出し作業

装置内レイアウト画像

最大造形サイズ(WxDxH) 480x480x480[mm]