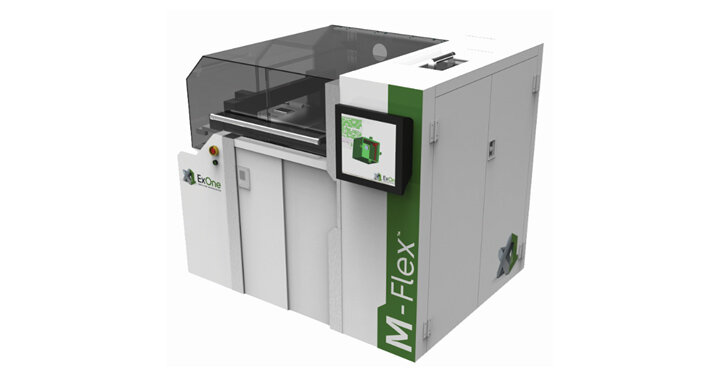

金属用バインダージェット方式3Dプリンターの先駆者 - ExOne

樹脂用3Dプリンターの次の注目装置として、金属用3Dプリンターは近年市場の期待を集めています。2021年1月現在、PBF方式(Powder Bed Fusion: 粉末床溶融結合方式)が主流ですが、「精密な造形はできるが装置が高額、量産には不向き」とも言われています。3Dプリンターメーカー各社の動向をみると、金属3Dプリンターの方式が徐々に増えてきました。そんな中、試作や一品ものの製造以外に、中量製造に活用できると期待されている方式があります。それが今回取り上げるバインダージェット方式(Binder Jetting: 結合剤噴射方式)です。

2021年1月現在、日本で購入可能なバインダージェット方式の3DプリンターはExOne、Digital Metalなど数社に限られますが、コロナの影響で市場投入スケジュールは流動的なものの、2021年以降、GEアディティブ、HP、Desktop Metalなど、各社が相次いで製品投入を予定している注目分野です。

そこで実際にバインダージェット方式の先駆者ExOne社の中で、技術面のサポートを行っている飯塚隆将氏にお話を伺い、バインダージェット方式の現在と今後の展望に関して詳しく解説をいただきました。

(語り手:ExOne飯塚隆将氏 聞き手:3DPエキスパート編集部)

バインダージェット式金属3Dプリンターとは

簡単にバインダージェット方式の金属3Dプリンターをご紹介いただけますでしょうか

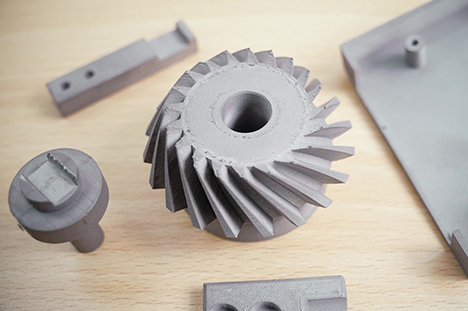

飯塚氏:バインダージェット方式は、金属粉末を造形エリアに敷き詰めバインダーと呼ばれる接着剤を噴出して形を整え、焼結炉で焼き固めることで造形する方式です。金属3Dプリンターではありますが、粉末状の金属を造形する粉末冶金分野の中に位置づけられる技術でして、MIM(Metal Injection Molding:金属の射出成型)の類似性のある技術として注目されています。MIMもバインダージェット方式もともにバインダーを使用し、造形して、焼結するというプロセスをもっている為、既存の焼結のノウハウが活かせる技術です。

MIMとバインダージェット式金属3Dプリンターとの

違い

粉末から形を作り、焼結して完成品にするというプロセスはMIMもバインダージェット方式の3Dプリンターも共通というお話が出ましたがMIMとの違いは何でしょうか?

飯塚氏:大きな違いとしては、形状を作る際に、射出成型で作るか、3Dプリンターで作るかの違いになります。

MIMは金型に射出して成型する為、作る速度が速いので量産性に優れています。しかしバインダージェット方式は金型では成型できない複雑な形状の部品を成型することができます。

また、MIMはバインダーの比率が約10%なので、大きな造形物だと脱脂が困難になります。一方バインダージェット方式は約1%なので大きな造形物でも脱脂が可能になります。

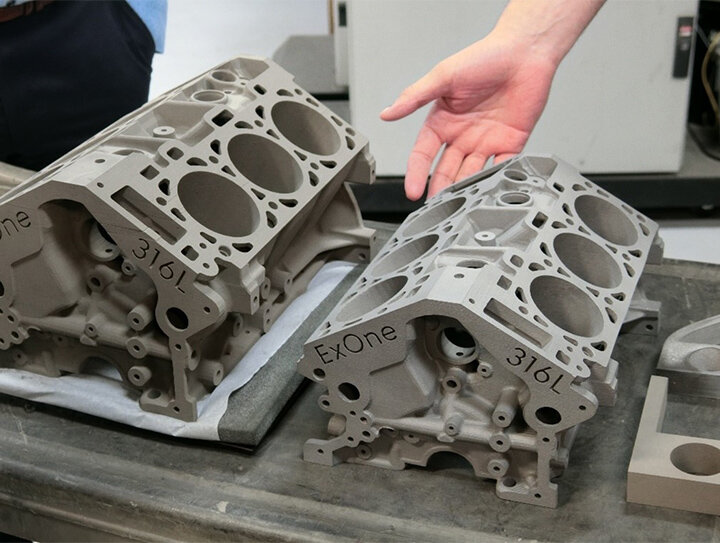

一般的にはMIMでは50g以下の部品をつくることができるといわれていますが、バインダージェット方式ではより大きなものを造形することができまして、最大10㎏の重さの造形物を作った実績もあります。含有されるバインダーの割合が非常に少ないことも違いといえるでしょう。

バインダージェット式3Dプリンターの普及状況

ExOneさんの3Dプリンターはいま世界で何台くらい出荷されているのでしょうか?

飯塚氏:世界で300台以上の出荷実績があります。また日本では10台すでに稼働しています。また砂型用3Dプリンターは日本で30台稼働しています。

バインダージェット式3Dプリンターの利用用途

日本ではどんな企業が導入しているのでしょうか?

飯塚氏:MIMなどの粉末冶金技術を生産に取り入れている企業が多いです。すでに粉末冶金技術を生産に取り入れている企業は、焼結プロセスに関してノウハウがあるので、導入しやすいと思います。粉末冶金に取り組んでいる企業からすると、いま使っている金属粉をそのまま使えるかどうかが大きなポイントになっています。ExOneは材料粉末をオープンにしていますので、すでにお使いの材料に対応できます。なんでも簡単につくれるというわけではなく、使いたい材料で最適な造形ができるようにパラメーターの設定などに取り組む体制をご用意しているので、サポートをさせていただくという意味です。

ご紹介いただける範囲で結構ですので、どんな用途での利用が行われているのか、今後期待できるのか教えてください。

飯塚氏:バインダージェット方式の金属3Dプリンターは量産性に3Dプリンターの中では量産性能が優れているといわれています。将来的には「ナベ・カマ・スプーン」といった日用品の製造でも利用できるポテンシャルを持っているのですが、現在は超硬工具などの切削加工が難しくカスタマイズが必要な金属部品などで利用されているお客様もいらっしゃいます。超硬工具は非常に硬い金属の塊から狙った形状に削り出していきますので、加工時に80%以上材料ロスがでるとも言われています。3Dプリンターでは直接造形できますので、加工時間もコストも大きなメリットがあったと伺っています。同様にMIMで使用する金型の内製化に挑戦されているお客様もいらっしゃいます。

2021年1月現在、複数台のExOneの装置を導入して大量生産を行っている企業さまはまだ日本にはいらっしゃらないのですが、すでに今後の利用を見据えて検証を行っている企業様はいらっしゃいます。日本で「この材料でこの形状は対応可能か」を検証し、社内の基準をみたすことができれば、世界中の生産拠点に一斉に導入したいという構想のもとで検証をお手伝いしている企業さまは複数社いらっしゃいます。

バインダージェット方式で金型を作れるのですか?

飯塚氏:はい。切削加工と比べると加工時間も原材料も抑えて造形できます。造形物の密度もほぼ100%を実現できますので、既存工法に比べて安価に複雑な金型にも対応できるというメリットがあります。

バインダージェット式3Dプリンターの今後の展望

今後の展望をお聞かせ下さい。

飯塚氏:本来のバインダージェット方式の3Dプリンター特徴を活かして、世界の生産拠点にて生産財として活用して頂きたいと考えております。そのためには焼結の難易度の緩和、造形サイズ拡大、生産性向上が必要になります。 ExOneでは今後投入する商品に焼結後の造形物の形状を造形前にシミュレーションできるCAEソフトウエアを準備して、焼結の経験が深くないお客様でも比較的円滑にバインダージェット方式の3Dプリンターの導入可能にすること、また今後造形サイズの拡大、生産性が向上された商品を投入する計画です。

日本で製造方法を確立し、世界中の生産拠点で製造することができれば、サプライチェーン全体が大きくかわるインパクトがありますね!

飯塚氏:そうですね。設計拠点が作成したデータにて多数の生産拠点で同じものを瞬時で生産できるということは、輸送費の削減、リードタイム短縮等のメリットは、新製品導入、設計変更対応等にメリットがあり、また、保守用として長期に保管し続ける部品も必要なときに瞬時に3Dプリンターで造形できることは革命的なことと考えています。

ExOneは10年前にPBF方式の金属3Dプリンターへの取り組みをやめ、バインダージェット方式に経営資源を集中させましたが、とくにこの直近5年間、バインダージェット方式に対するユーザー企業の関心はどんどん高まっているのを感じています。

いま弊社以外の各社でも積極的にバインダージェット方式に取り組んでいるように、試作だけから、試作も最終部品も金属3Dプリンターが担うように流れが変わっていく際に、バインダージェット方式の3Dプリンターは検討候補に入ってくるのではないでしょうか。

まとめ

試作にとどまらない最終部品の製造をグローバルに実現できる可能性

飯塚氏が率直に語ってくれたように、まだまだバインダージェット方式の金属3Dプリンターはボタン一つで自由に造形できる魔法の機械ではありません。焼結管理にノウハウが必要で、利用した材料や製造したい製品の造形に関して、専門的な知識を基に、事前に準備を行い、品質を作りこんでいく必要があります。

しかし、いったん製造条件を整えてやれば、同一の品質で多品種少量生産を世界中どこでも実現できるという意味で、グローバルなサプライチェーンを再構築する際の大きな推進ドライバーになりえます。飯塚氏のお話の中で、すでに10を超える日本企業がこうした可能性に着目し、現実的な検討を進めていることが明らかになりました。本格的に金属3Dプリンターの導入を検討する企業にとって、バインダージェット方式は真剣に活用方法を考えるべき方式として無視できない存在感があります。今後のバインダージェット方式に取り組むメーカー各社の動向からはしばらく目が離せないと言えるでしょう。

ライタープロフィール

3Dプリンターのポータルサイト、シェアラボニュースの編集長として、これまで200人以上の業界関係者にインタヴューを実施。3DPエキスパート編集部ではライターとして取材・記事制作を担当。

購入のご相談はお気軽にお問い合わせください!

商品選定やお見積もりなど、お客様のお悩みにお答えします。

まずはお気軽にお問い合わせください。

土日祝日を除く平日に営業しています