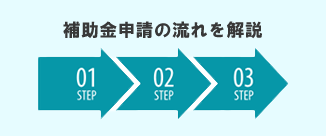

ステップ1

造形

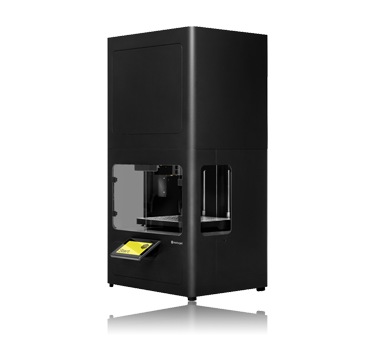

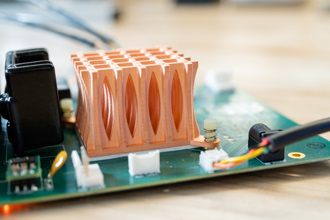

Metal X 本体

金属粉末とバインダー(結合剤)を混ぜてフィラメント状になった材料を熱で溶かして造形します。従来の金属3Dプリンターで必要な防塵防爆対策は必要ありません。

造形したパーツは焼結処理により収縮するため、自動計算により完成するパーツより大きいサイズで造形されます。これはグリーン体と呼ばれます。オーバーハング部に必要なサポートは自動で付与し、サポートとパーツの間にはセラミック材が積層されます。

ステップ2

脱脂

Wash-1

造形したグリーン体には、バインダー(結合剤)が含まれているためWash-1(ウォッシュワン)での洗浄処理によりバインダーを取り除きます。溶剤はオプテオンを使用。焼結により密度の高い高品位なパーツを完成させるために必要な処理です。

ステップ3

焼結

Sinter-1 / Sinter-2

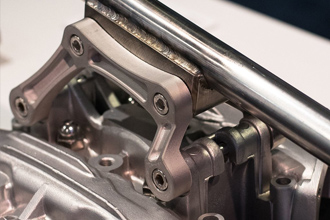

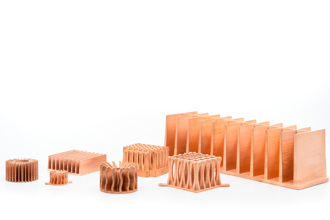

焼結機により焼結を行います。焼結時間、焼結温度などの必要条件は材質やパーツのサイズにより計算され、脱脂処理したパーツを密度の高い金属パーツに仕上げます。

焼結機はSinter-1(シンターワン)及びSinter-2(シンターツー)の2機種が用意されています。Sinter-2はSinter-1に比べ、焼結エリアが広く、高速焼結モード(Express Run)を搭載しています。

パーツにサポート材が付与されている場合、焼結後はパーツとの間に積層されたセラミック層が脆くなっているため機械加工をせずに除去することが可能です。