ご利用時の注意点

STLデータ作成

STLデータとは

3Dデータを保存するファイルフォーマットのひとつで、全ての形状を微小な三角形の平板(ポリゴン)で表現します。非常に単純なデータ形式のため汎用性が高い一方、物理的に整合が取れていないモデルも表現できてしまうため、造形に用いる際には注意が必要です。下記を参考に、不良の無いデータの作成・入稿をお願い致します。

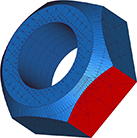

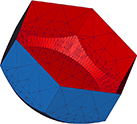

2. 裏返っている面がある

面を構成しているポリゴンには裏と表があります。

STL閲覧ソフトで全てのポリゴンが表向きになっていることを確認して下さい。

※このページのイラストでは、ポリゴンの裏面を赤色で表しています。

3. 厚みの無いサーフェイス

厚みがない、表面だけのデータは造形できません。

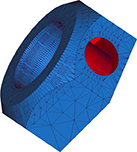

4. モデルに穴が開いている

モデルの境界面に穴が開いていて、モデルの内側(裏側)が見えているものは造形できません。

5. 肉厚が薄すぎるなど、材料ごとのモデル作成ルールを外れている

各材料ごとのご案内ページを確認し、最小肉厚などの条件を満たすようにして下さい。

6. ミリメートル以外の単位系でデータが作成されている

CADデータには固有の単位があります。CAD上で「10」と表示されたデータが10mmを指すのか10inchを指すのかはCADの設定次第ですが、STLデータを造型機に渡した後はすべての数値がミリメートル単位として扱われます。お使いのCADの単位設定を確認し、ミリメートル以外で作成されている場合はSTL変換時に正しい倍率をかけてミリメートル単位に変換して下さい。変換後にSTL閲覧ソフトで大きさを確認すると確実です。

※Inventorなど、デフォルトの単位系がセンチメートルやメートルのCADは特にご注意下さい。

変換精度

3DCADで設計したモデルをSTLデータとしてエクスポートする際、ほとんどのCADで変換精度の設定ができます。精度設定が粗いと、円が多角形になる・曲面が角張った面に変換されるなどの不具合が起こります。

・「変換後の形状と元の形状の離れ度合い(許容誤差)」を設定する形式の場合、まずは 0.005~0.01程度に設定してみて下さい。

・「ファイン―ドラフト」「高精度―高速」などの選択式の場合、精度が高い側の設定をまずはお試し下さい。

変換後のデータをSTL編集/閲覧ソフトで開いて、滑らかな曲面が得られているか確認して下さい。一方で、精度が細かすぎるとデータ容量が大きくなります。データが数十MBを超える場合は精度を再検討下さい。

エラーチェックが可能な代表的なSTL閲覧ソフト

※無償ソフトですが、ご利用にはユーザー登録が必要です(2015年10月現在)。詳しくはメーカーWebサイトをご確認下さい。

積層ピッチについて

FDM方式で造形する一部の素材については、積層ピッチを複数のメニューから選択できます。

高精細造形のメリット

積層ピッチが細かくなるため、特に曲面上で目立ちがちな積層段差が軽減されます。また、造形時の線幅が細くなるため、細かいリブ形状・文字などの再現性が良くなります。

高精細造形のデメリット

造形時間が長くなるため、価格設定が高めになっています。

造形方向について

FDM方式、MJ方式で造形する素材については、ご注文時にご希望の造形方向を指定できます。

注意

- ・SLS方式の造形時は方向の指定を承っておりません。弊社にて造形に最適な向きを設定致します。

- ・FDM方式の造形では、積層方向の強度が他の方向に比べて弱くなります。薄壁、スナップフィット形状等の向きにご注意下さい。

- ・X方向とY方向は上下の指定ができません。確実に向きを決めたい場合は、STL作成時にモデルの向きをZ軸に合わせて下さい。

- ・円の輪郭を滑らかに出力したい場合は、目的の円を積層方向に向ける(輪郭をXY平面内に収める)向きがお勧めです。

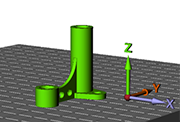

| Z方向 | モデルデータのZ軸方向を造形時の積層方向に向けます。

モデル作成時、画面上で正しい向きに表示させたモデルの向きそのままです。 |

|

|---|---|---|

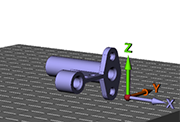

| X方向 | モデルデータのX軸方向を造形時の積層方向に向けます。

(+X、-Xのうち、造形に適した方を上に向けます。) |

|

| Y方向 | モデルデータのY軸方向を造形時の積層方向に向けます。

(+Y、-Yのうち、造形に適した方を上に向けます。) |

|

| 指定なし | 造形高さ・サポート使用量などを考慮して最適な配置にします。

ただし、積層の方向は制御できません。形状によって、お見積価格が最も安くなる場合があります。 |

|

充填構造について

FDM方式で造形する材料については、造形物の内部の充填構造が「ソリッド」・「スパース」の2通り存在します。

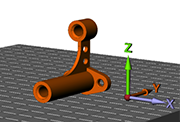

ソリッド構造

造形物の中身を全て材料で埋め尽くします。射出成形を想定して作られた部品など、薄肉部が多い場合にお勧めです。

矢印:造形方向

| メリット | デメリット |

|---|---|

| 強度の高い造形物が得られます。 | 材料の使用量が増えるため、スパースと比較して造形費が高くなりがちです。

形状によっては造形物にソリが出やすくなることがあります。 |

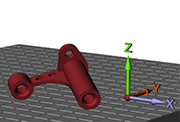

スパース構造

上下の面と壁面以外の、造形物の内部を網目状に肉抜きします。切削加工を想定して作られた部品など、厚肉部分が多い部品にお勧めです。

矢印:造形方向

| メリット | デメリット |

|---|---|

| 造形物の軽量化が出来ます。

材料の使用量を抑えられるのでコスト面で有利です。 |

ソリッド構造に比べ強度が低くなります。

薄肉部が多い部品に関しては、ソリッドとあまり価格差が出ません。 |