3Dプリンター出力サービス対応方式一覧

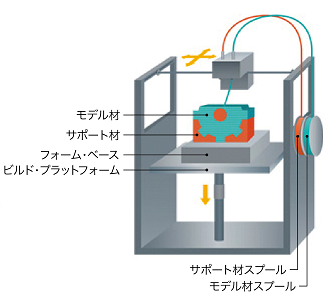

①材料押出堆積法/熱溶解積層法(MEX/FDM)

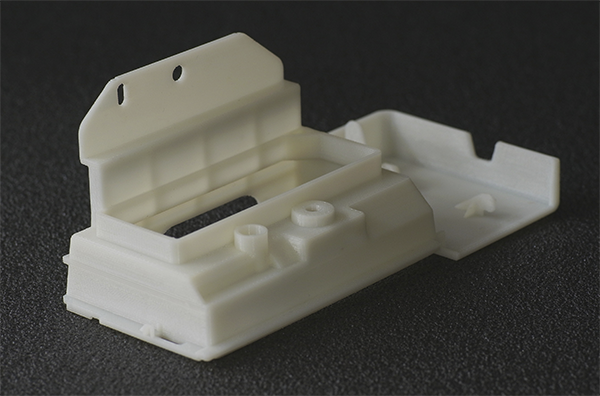

FDM方式という呼称で一般的に認知されている造形方式です。主に熱で溶かした樹脂をノズルから押し出し、積み上げてモデルを造形します。高い耐久性や耐熱性を得やすいので、試作品や治具、簡易型の造形などに適しています。反面、素材を溶かして積み上げていくため、断層が目立ちやすいというデメリットがあり、表面の滑らかさが求められる造形物の出力には向きません。

特長

メリット

- ・大型サイズの造形が可能 ※最大造形サイズ(WxDxH)914 x 610 x 914mm

- ・プラスチック製部品とほぼ同等の強度の造形ができる

- ・汎用性材料の他、高強度、耐熱性、生体適合性、耐薬品性等の幅広い材料種類に対応している

デメリット

- ・積層の断層が目立ちやすく滑らかな表面は造形できない

- ・サポート付着面は面荒れが発生する場合がある

- ・密閉性が無いため、液体や圧縮空気を通す用途には適さない

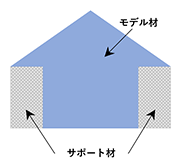

3Dプリンターを使った造形は、底面からモデルが作成されます。サポート材は、そのまま積層する事が難しい右図のような形状を造形する場合に必要となります。もしサポート材がないと、せり出した部分が固化する前に落ちてしまい、目的の造形物を生成する事ができません。サポート材は、モデル造形後に取り除きます。モデル形状や、サポート材の材質により、除去作業の難易度は変わります。

| 方式図 | 3Dプリンター | 最大造形サイズ (WxDxH) | 積層ピッチ | 対応素材 |

|---|---|---|---|---|

方式図(全体) |

Stratasys FORTUS 400mc |

406 x 355 x 406 [mm] |

0.127 / 0.254 / 0.330 [mm] |

ABS-M30*1 ABS-M30i ABS-ESD7 ASA Nylon12 Nylon12CF PC*2 PC-ISO*2 PC-ABS ULTEM 9085*3 ULTEM 1010*3 |

| Stratasys FORTUS 900mc |

914 x 610 x 914 [mm] |

0.178 / 0.254 / 0.330 [mm] |

||

| 弊社選定の 3Dプリンター |

150 × 150 × 150 [mm] |

0.2 [mm] |

PLA*4 |

*1 アイボリー、黒、白、赤、青 での造形が可能です。

*2 積層ピッチは最小で0.178mmとなります。ブレイクサポートにつき、形状によってはサポート材が除去できない場合があります。

*3 積層ピッチは最小で0.254mmとなります。ブレイクサポートにつき、形状によってはサポート材が除去できない場合があります。

*4 白・黒・赤での造形が可能です。

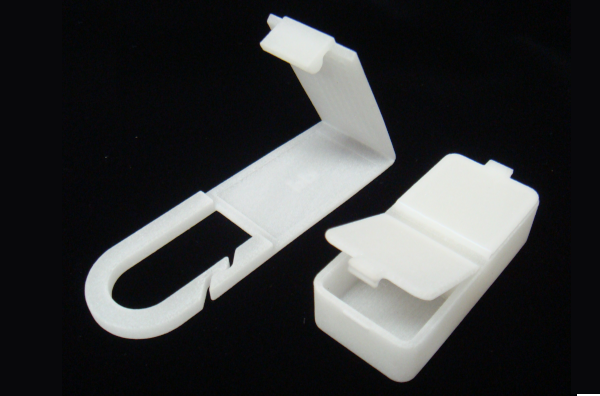

造形例

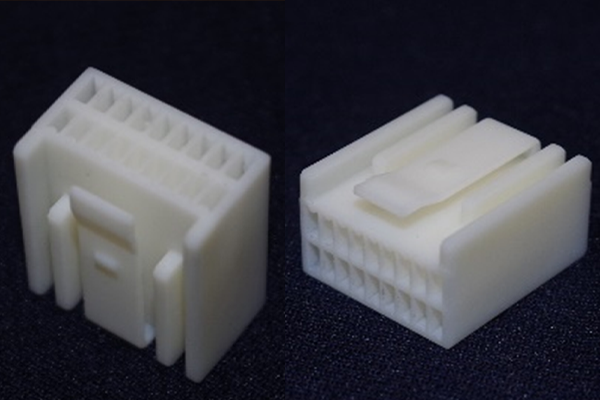

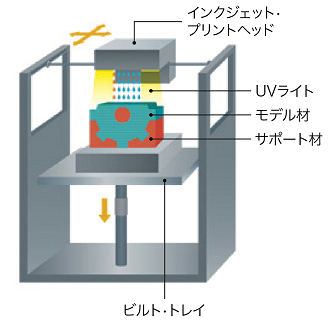

②マテリアルジェッティング(MJT/MJ)

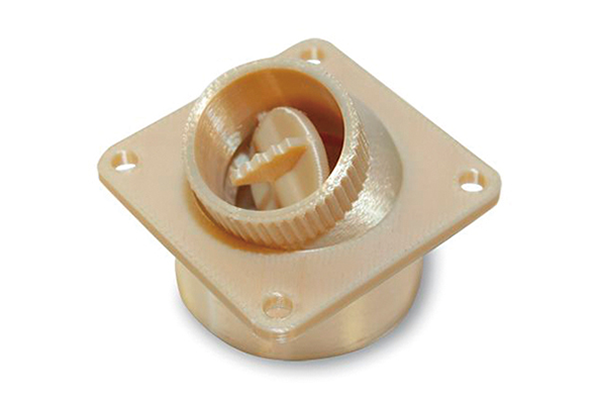

インクジェットヘッドから噴射した樹脂を、紫外線で固めて積層する方式です。高精細で滑らかな表面のモデルを造形しやすく、精度が求められる造形物の出力に力を発揮します。紫外線で硬化する樹脂を使う特性上、造形物は太陽光での劣化が起こりやすくなります。

特長

メリット

- ・比較的高精度な造形ができる

- ・積層ピッチは0.016mmから対応できる

- ・高透明な材料に対応している

デメリット

- ・太陽光で劣化が起こる

- ・耐久性が低い

| 方式図 | 3Dプリンター | 最大造形サイズ (WxDxH) |

積層ピッチ | 対応素材 |

|---|---|---|---|---|

方式図(全体) |

Stratasys Objet500 Connex2 |

490 x 390 x 200 [mm] |

0.016 / 0.030 [mm] |

VeroClear VeroWhite |

| 3D Systems ProJet 3500HD Max |

298 x 185 x 203 [mm] |

0.016 / 0.029 / 0.032 [mm] |

VisiJet M3 Crystal |

造形例

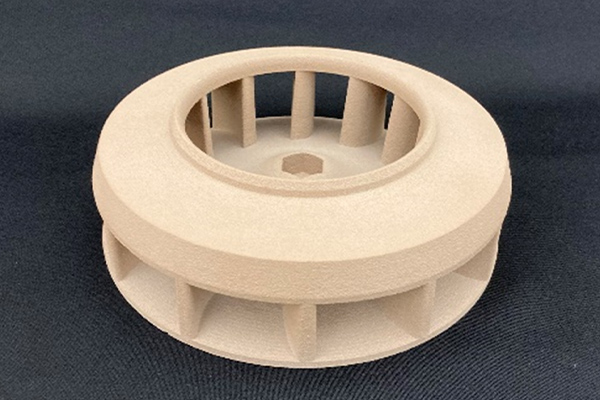

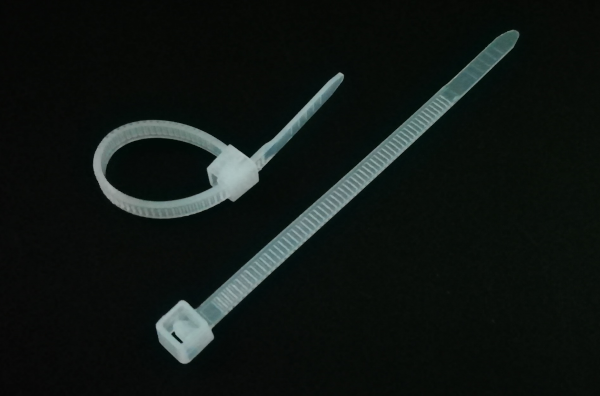

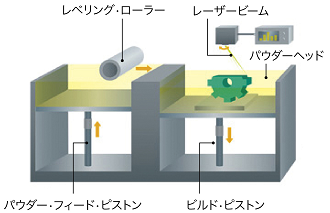

③粉末焼結積層造形(PBF/SLS)

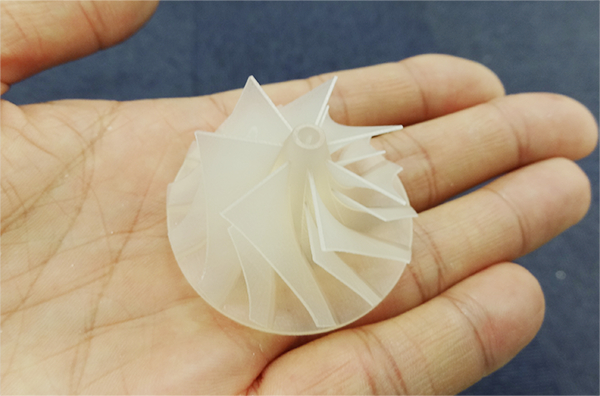

粉末状の素材にレーザーを照射して焼結させる方式です。 この方式では、高精細かつ耐久性のある造形物を製作でき、大型サイズの造形に適しています。造形材料はナイロン12、ナイロン11、ナイロン6(ガラスファイバー入り)、ポリプロピレン等に対応しており、最終製品(量産製品)に近い材料で造形することが可能です。また造形中は粉末材料が造形物を支えるため、サポート材が不要となり、複雑な内部構造を持つ形状や中空構造も造形が可能となります。

特長

メリット

- ・大型サイズの造形が可能 ※最大造形サイズ(WxDxH) 480 x 480 x 463mm

- ・高精細、高耐久な造形ができる

- ・複雑な内部構造を持つ形状や中空構造の造形も可能となる

- ・最終製品に近い造形材料で造形する事が可能となる

デメリット

- ・表面がざらついた感じの造形物となる

- ・積層段差ができる(FDMほどではない)

- ・造形条件により表面に筋状の跡が残ることがある

| 方式図 | 3Dプリンター | 最大造形サイズ (WxDxH) |

積層ピッチ | 対応素材 |

|---|---|---|---|---|

方式図(全体) |

RICOH AM S5500P |

480 x 480 x 463 [mm] |

0.1 [mm] |

PA12 PA12 + ガラスビーズ PA6 + ガラスファイバー PA11(PPライク) PP PPS + ガラスビーズ |

造形例

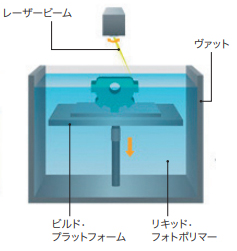

④光造形(VPP/SLA)

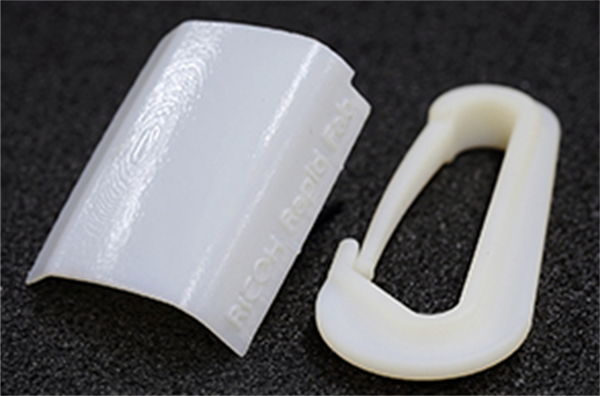

液体状の紫外線硬化性樹脂を、 紫外線レーザーで一層ずつ硬化させて積層していく方式です。 微細で高精細な造形物を作成することが可能です。材料は機能性の高い樹脂に加えて、透明性の高い材料にも対応しております。また、造形後に表面研磨及びクリア塗装等の後加工を加える事で、更なる高透明性を実現します。

特長

メリット

- ・微細で高精細な造形ができる

- ・大型サイズの造形が可能 ※最大造形サイズ(WxDxH) 650 x 850 x 400mm

- ・高透明な材料に対応している

デメリット

- ・太陽光で硬化が進み、壊れやすくなる

- ・衝撃のかかる用途には不向き

| 方式図 | 3Dプリンター | 最大造形サイズ (WxDxH) |

積層ピッチ | 対応素材 |

|---|---|---|---|---|

方式図(全体) |

D-MEC ACCULAS BA-45S |

450×430×300 [mm] |

0.10 / 0.15 [mm] |

Somos®739(半透明) Somos®786(高透明) Somos®712X(耐衝撃性) Somos®PerFORM(高耐熱・高強度)*1 |

| D-MEC ACCULAS BA-85S |

650 x 850 x 400 [mm] |

*1 Somos® PerFORMの造形最大サイズは650×850×80 [mm]となります。

造形例

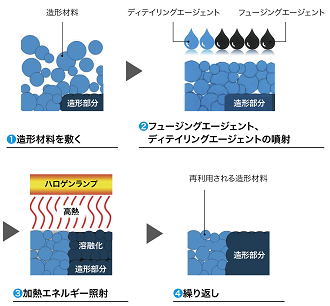

⑤HP Multi Jet Fusion テクノロジー

粉末焼結とは異なり、粉末に熱を加えて粉末の樹脂を融合するHP社独自の3D造形技術で、水平方向と垂直方向の強度の差(異方性)を最小限に抑えます。これにより、高速で且つ堅牢で高精細な仕上がりを実現し、靭性と強度、耐衝撃性に優れた造形を可能にしています。

特長

メリット

- ・高速かつ高精細の造形が可能

- ・一度に大量の造形が可能

デメリット

- ・表面がざらついた感じの造形となる

| 方式図 | 3Dプリンター | 最大造形サイズ (WxDxH) |

積層ピッチ | 対応素材 |

|---|---|---|---|---|

方式図(全体) |

HP HP Jet Fusion 3D 4200 |

380 x 284 x 380 [mm] |

0.08 [mm] |

PA12 |