3Dプリンター活用の最前線~3Dプリンターの使い道とは

3Dプリンターの性能アップと素材の進歩によって、製造現場の様々なプロセスで3Dプリンターの活用が進んでいます。ここでは実際の実践事例をもとに、3Dプリンターの活用方法を紹介しています。

企画・デザインフェーズでの用途・活用シーン

作品の感触や操作性の確認

できあがりを想像しながらの商品開発では、新しいアイディアや改善案が生まれにくく、開発工程が進んでから問題点が始めて見えることもあり、魅力的な商品づくりの足かせとなります。見て、触れて、試すことができる造形物があれば、持った時の感触や握り心地まで事前に造形物のデータ検証をすることができ、最終製品のクオリティアップにつながります。

企業実践事例:リコーイメージング株式会社

細部まで作品イメージを伝えるプレゼンテーション

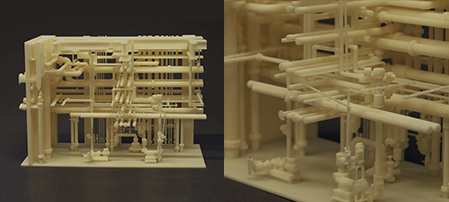

建設・建築業界では、コンペの際などに図面や仕様書ではわからない「雰囲気」という抽象的な部分までも表現できる建築模型が活用されています。しかし、模型の外注には時間を要するため、設計のための時間が十分に確保できなかったり、プラン変更を反映できない模型でプレゼンせざるを得ないことも。3Dプリンターで内製すれば、模型の製作期間を数週間から数日に短縮することもできるため、最新プランの建築模型でお客様にプレゼンテーションできるでしょう。

製品設計フェーズでの用途・活用シーン

試作品の組付け確認で設計をより確かなものに

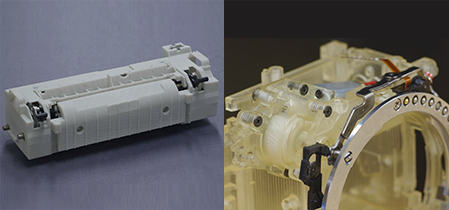

製品設計フェーズにおいて製品組み付け時に部品同士が干渉しないか、スムーズに作業が進むかなど、データ上のシミュレーションだけでは分からない点は、試作品を用意することが必要ですが、これを外注した場合、一般的に1~2週間を要します。しかし3Dプリンターがあればすぐに出力して試作することが出来、造形物を手にして組み付けや動作や操作性について、事前に実機で確認することが可能です。 設計時に素早く何度も確認が行えることで、製造段階で思わぬトラブルに見舞われることが少なくなり、設計時間の短縮につながります。

企業実践事例:株式会社リコー

組み付け確認のため精緻なモックアップを成形

設計した通りに部品の組み付けが可能かどうか設計段階で確認できるという点から、建築設計や機械設計では、3Dプリンターで精巧なモックアップを用意する例が増えています。

建設現場での施工方法を検討するため、現場で使用する部材からボルト1本まで忠実に成形したり、実物大のモックアップを用意したりと、今日の3Dプリンターは建築物や大型機械の"本物"を再現することにも役立っています。

試作・評価フェーズでの用途・活用シーン

素早い試作品制作が仕事をスムーズに

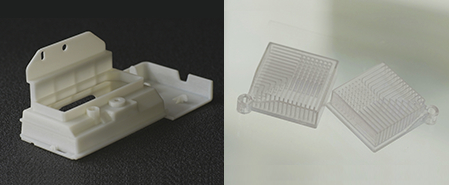

設計通りの寸法で精巧につくった試作品。これが手軽に制作できるなら、評価時の干渉チェックなどの動作確認が容易となり、品質向上につながります。3Dプリンターならサイズなどのバリエーションを持たせた試作品が数時間から1日といったスピード感で用意でき、すぐに評価が行えます。また、正確な仕上がり時間が把握できるため、最終製品の完成から評価までの時間割も立てやすく、仕事を進めやすくなります。

企業実践事例:リコーテクノロジー株式会社

試作期間を短縮して素早く市場投入

日用品や電化製品などの新製品開発において、製品の操作感や利便性などを検証するため、3Dプリンターが活用されています。設計者やデザイナーがデータを用意し、数時間で十個以上の試作品を3Dプリンターで出力し、出来上がった試作品を手に取って比較検討している現場もあります。

例えばデジタルカメラのように技術革新が速い商品の開発においては市場投入のスピードが重要ですが、3Dプリンターの製造により1週間~1カ月かかっていた試作品の部品製作を1~2日に短縮した実績もあります。

生産設計フェーズでの用途・活用シーン

型の修正までも効率化

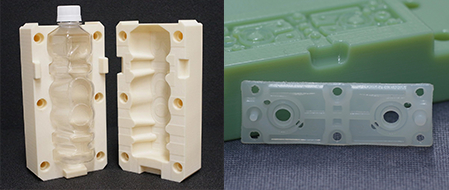

柔らかい状態のプラスチックなどの素材を型に押し込み、ものをつくる射出成型。

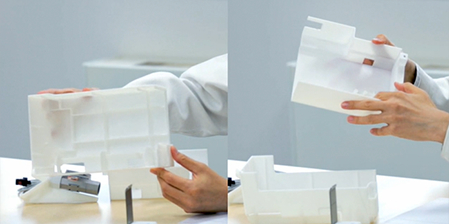

その射出成型で使われる型を3Dプリンターで用意する例も増えています。型の製作には従来何十万円、何百万円という費用がかかり、また現物を確認しながら修正を加えていくことも多々あります。3Dプリンターを活用すれば、この工程においても大幅なコスト圧縮が可能となります。

量産前の試作品に3Dプリンターで出力した型が活躍

3Dプリンターは機種により、樹脂製の型をつくることも軽金属製の型をつくることも可能です。製造業においては量産前に射出成型で試作品を作成することがありますが、この射出成型の型を3Dプリンターで用意することができます。これにより型の作成に何週間もかかっていたところを1日などに短縮でき、品質評価の段階でも大幅な効率化を実現する例が出ています。

製造・量産フェーズでの用途・活用シーン

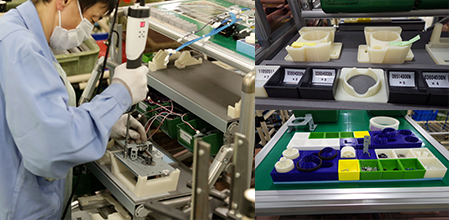

3Dプリンターならではの治工具で生産効率を改善

多品種少量生産を求められるなか、製造業においては治具などを内製することで効率化につなげる例が増えています。そこで活躍しているのが、複雑な形状のものを一体成型により軽く、そして素早くつくることができる3Dプリンターです。外注していた治具の内製化をきっかけとし、作業の進め方から見直して製造工程の改善を図ることも可能です。

企業実践事例:リコーインダストリー株式会社

小ロットの製品や部品をオンデマンドで製造

3Dプリンターを製造工程に活用するニーズとして、小ロットの部品や最終製品を型レスでダイレクトに製造することで、製造コストを削減しリードタイムを短縮したいといったことがあります。非常に精細で複雑な構造を三次元で造形でき、組み立て不要の一体構造物をダイレクトに製造できるという特性を活かし、3Dプリンターならではの付加価値で製造工程を変革する取組みが始まっています。

企業実践事例:株式会社金星様

リコーでは、早くから自社製品の保守サービスパーツなどを3Dプリンターでオンデマンド生産することに取り組み、パーツの在庫削減や製造リードタイム短縮などを実践してきました。

さらにリコーが培ってきた3Dプリンターによる製造ノウハウと生産拠点機能をお客様向けに提供し、お客様における製造パーツ等のオンデマンド生産体制の実現と生産プロセス改善を支援する「オンデマンド生産サービス」を提供しています。