生身の感触まで検証でき、技術革新にもスピーディーに対応。

数値に表れない品位の作りこみで、魅力的なカメラづくりを実現。

デジタルカメラには、お客様が触ったときの数値に表れない魅力が求められます。また技術の進化が早いため、市場ニーズに応えるには新機構の検証などをスピーディーに行なえる開発体制が必要です。リコーイメージングでは3Dプリンターを活用することで、製品開発の初期段階から3D出力を実際に手に取って確かめ、新機構の検証期間も大幅に短縮。さらにその活用範囲を広げ、より魅力的なカメラづくりの追及と工期短縮・コスト削減に役立てています。

- ペンタックス・リコーデジタルカメラ、双眼鏡、セキュリティカメラ用レンズ等光学機器の製造販売

- 業種:精密機器製造・販売 / 従業員数:1,900名(2016年4月)

感触や操作感までご満足いただけるカメラをお届けするために、

3Dプリンターをフル活用しています。

リコーイメージングでは、カメラの開発工程の革新を目指し、2001年に3Dプリンターを導入しました。以後、開発の上流から下流まで様々な工程にその活用範囲を広げ、多くのノウハウを蓄積。現在では、お客様にとってより魅力的なカメラづくりに、無くてはならない存在になっています。

感触や操作感がわかりにくい。

開発スピードが求められるが、

新機構のトライ&エラーに時間がかかる。

工期・コストが膨れ上がる。

お客様に魅力的なカメラづくり。

市場ニーズに応える技術革新が可能。

部品の製作期間を短縮し、コスト削減。

【デザイン・操作性の確認】

お客様が触る部分の、数値に表れない品位の作りこみ。

生産の早い段階から手で触れて確認

スペックだけでなく、持った時の感触や操作感がカメラの魅力のポイントといえます。しかし3Dデータや簡易モックでは、感覚を想像しながら開発を行なうしかありません。以前は、開発工程が進んでから外注による切削加工などの試作品で検証せざるを得ず、工程ロスを避けるため変更を断念することもありました。そこで、リコーイメージングでは2001年に光造形方式の3Dプリンターを導入し、製品開発の初期段階から活用しています。本体外装をはじめダイヤル、フードなどの様々なパーツの3D出力を実際に手に取って、計算上の数値では把握できない生身の感触を検証しています。握り心地、指の当たり具合、クリック感、摺動性、ボディとレンズのバランス感といったことがよくわかり、はじめから開発の方向に活かすことができるようになりました。私たちが目指す、お客様にとって気持ちのいいカメラづくりに、3Dプリンターが役立っています。

【機能検証、組立性】

日程リスクを低減しながら、新しい機構搭載に挑戦。

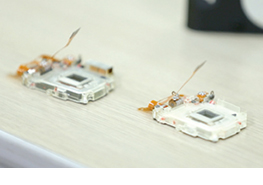

新機構の部品も3Dプリンターで出力

デジタルカメラは技術革新のスピードが速く、新しい機構の検討や改良に、従来のような時間がかけにくくなっています。そこで試作機用の新機構の部品を3Dプリンターで出力し、うまく組み立てられるか、想定したとおりに機能するか事前確認をして、日程リスクを低減しています。例えば、手ぶれ防止システムの部品の大部分を3Dプリンターで出力し、試作機に組み込んで効果をシミュレーションするといったことも行なっています。従来の切削加工による部品製作だと1週間~1ヵ月かかっていた製作期間が1~2日と大幅に短縮。設計変更が生じた場合も、全体の日程に影響が出なくなりました。

【試作時の部品生産】

数十台規模の試作工程において、短期間・低コストで部品を生産。

最終段階の試作も3Dプリンターで出力

開発の最終段階では、数十台の試作機を作り、様々なテストを行ないます。設置している2台の3Dプリンターをフル稼働して、テスト用としてほぼ量産品と同様の機能・操作性を持つ試作部品を出力し、試作機の一部部品として使用しています。また、3Dプリンターの出力を原型に、真空注型でより大量の試作部品を製作することもあります。金型が不要となり、日程短縮やコスト削減に貢献しています。

【活用ノウハウ蓄積】

デザインと設計が連携し、3Dプリンターを活用

カメラの製品開発は、デザインと設計の二人三脚です。連携しながら3Dプリンターの活用範囲を広げ、様々な工程で部品の形や質感・操作性などを確かめながら擦り合わせを行なっています。また、目的によって積層ピッチを使い分けることで時間の無駄を省いたり、組立てに必要な治具を3Dプリンターで自作して、作業の効率化を図っています。マーケティング面でも、開発初期に製品イメージを3Dプリンターの出力を手に取りながら関連部署で共有し、コストと品質のバランスなどの総合的な判断が可能になりました。3Dプリンターの様々な活用にチャレンジし、その活用ノウハウを蓄積しながら、リコーイメージングはより魅力的なカメラづくりを追及しています。

3Dプリンターを使って開発した製品