最新3Dプリンターの治具製作への活用

最新3Dプリンターが治具製作の課題を解決します。

製品の加工、組立、検査等、それぞれの工程に欠かせない存在である治具は、求められる機能や用途に応じて多種多様に準備され、一連の製品づくりの随所で活躍しています。

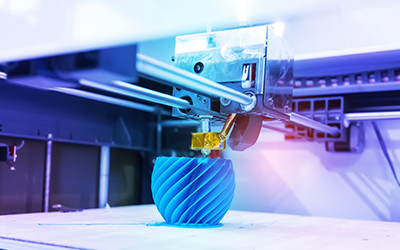

複雑な形状でも手早く容易に製作できる3Dプリンターを治具製作に取り入れることで、切削加工をメインとする従来手法では困難だった課題の改善・解決が可能です。

最新の3Dプリンター活用によって解決できる課題

- ✔ 一時的な治具なので納期やコストを優先したい。

- ✔ 高頻度・長期間にわたって使用する治具なので、強度のある素材を選択し、摩耗や破損のメンテナンスも考慮したい。

- ✔ 設計の変更や派生仕様の追加があった場合に、必要となる新たな治具部品を手早く用意するなど、従来方法よりもより速く、少ない手間とコストで対応したい。

- ✔ いくつかの素材から最適な候補を選ぶだけでなく、複数の素材を混合しながら造形し、理想的な特性をもつ部品を作りたい。

最新3Dプリンター導入による治具づくりのアイデア・ワークフローが変化する

3Dプリンター導入で、「新たな治具」「もっと良い治具」づくりが可能に。

3Dプリンターの特性を治具製作に役立てる取り組みに着手すると、”3Dプリンターならでは”の治具づくりのアイデアや新しいワークフローが生まれてきます。

「こうしたほうが使いやすい」、「このほうが便利だ」、「こういう構造はどうだろう」といった小さな工夫やひらめきを手早く実体化して評価・改善を図るうちに、「新たな治具づくり」、「もっと良い治具づくり」に踏み出すことができます。

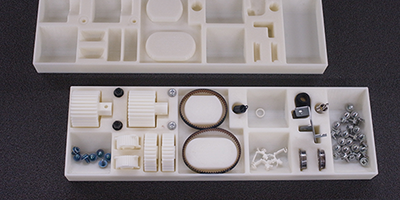

複数の部品に対応できる構造にして治具の台数を減らしたり、使用しない収納時には省スペースにしたり、角を丸めて持ちやすい形状にして作業の効率化に役立てたり、使用する材料を見直すことで治具を軽くして持ち運びやすくするとともに輸送コストも削減するなど、アイデアを目に見える結果につなげることができます。

治具製作の高度化・高付加価値化への対応

商品に対する要求事項が高度化する中、より高度でより高付加価値な治具が求められています。

課題1 治具に要求される寸法精度の高まりへの対応

小型化や高密度化が進む今日、治具に要求される寸法精度も高まっています。

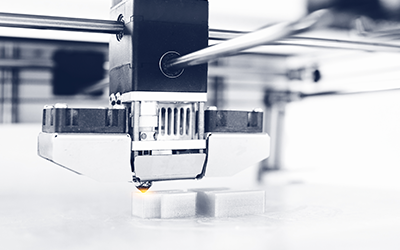

今日の3Dプリンターの造形精度はさらに進化しており、積層ピッチが0.1~0.2mmの一般的な3Dプリンタに対し、組付け時に「カチッ」と嵌合する10μmレベルの積層ピッチを設定できる機種もあります。

空気圧を利用した吸着治具など、空気穴の太さや形状も調整でき、プリント基板をはじめ電子機器やOA機器の分野で電子部品や基板などの吸着治具として利用できます。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| マテリアル ジェッティング |

|

| 光造形 | |

| HP Multi Jet Fusion | |

| 出力サービス |

課題2 形状の検査・保証の要求への高まり

意匠や触感など、デザインを重視して自由曲面を多用した製品では、形状の検査・保証の要求が高くなります。

組立評価の際に、相手部品の形状を再現した部品(いわゆるダミー)の手早い準備、とくに、目的部品よりもダミーが外側にくる場合、切り欠きやのぞき穴を使う従来方法に加え、透明な部品を造形できる特性を活かして内部全体を確認できるダミーの製作にも対応できます。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| マテリアル ジェッティング |

|

| 光造形 | |

| HP Multi Jet Fusion | |

| 出力サービス |

課題3 センサーやカメラの付加

より詳細で高度な品質管理や履歴の保管が求められる今日、治具には品質保証のためのツールとして、位置・すき間・接触等を管理するためにセンサーやカメラを付加することも増えています。

センサーやカメラの取り付けや埋め込み、その配線を通す穴といった細かな形状にも3Dプリンターによる造形品が期待できます。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| マテリアル ジェッティング |

|

| 光造形 | |

| HP Multi Jet Fusion | |

| 出力サービス |

課題4 使用する治具の数・部品の増大

“多品種”へ対応しようとすると、使用される治具の数やその部品が増える傾向にあります。

治具の共用化・多機能化を図るニーズに対し、切削加工に比べて複雑な治具部品にも対応しやすい3Dプリンターでは、必要な部品を必要な時に造形して対応できます。担当者レベルで共用化・多機能化のアイデアを手早く実体化して効果を確認するなど、よりよい治具づくりへの展開も期待できます。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| HP Multi Jet Fusion | |

| 出力サービス |

治具製作の短納期・低コスト化要求への対応

設計・製造プロセスが変化する中、治具製作にはより短納期・低コストが要求されています。

課題1 治具製作の時間・コスト削減

3Dモデル(=デジタルモックアップ)の活用が浸透した近年、開発プロセスのフロントローディングも一段と進行し、開発プロセスの後半、調達段階になってから検討が始まることも多かった治具も、開発の早い段階から戦略的に企画・検討されるようになってきました。

製造・組立・品質保証といった工程を包括的にとらえて、上位メーカーとサプライヤが協調して治具のありかたを検証する取り組みもおこなわれています。

また、一般的に3Dプリンタには造形に時間とコストがかかるという課題があります。とくに、精度を高めようと積層ピッチを細かくするとそのぶん積層回数が増え、造形の所要時間はますます長くなってしまいます。このため、部品1個あたりの所要時間(=設備工数)が妥当になるよう造形テーブルのサイズにあわせて複数の部品をまとめて造形し、採算性を確保するような運用も行われていました。

今日の3Dプリンターは造形時間の短縮を念頭にした改良が進んでおり、通常モードと高速モード(ドラフトモード)を備え、これらを切り替えて造形時間を短縮できる機種や、線ではなく面で造形することで一層の面積が増えても造形時間が増えない機種もあります。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| HP Multi Jet Fusion | |

| 出力サービス |

課題2 治具の現地調達・改造・メンテナンスの必要性

通信や物流の発達とも相まって、国内外で同時に製造を立上げる例とともに、現地で治具を調達したり、改造やメンテナンスを実施したりする例も増加しています。

現地調達で起こりがちな製作ミスなどに対し、3Dプリンターを利用した造形モデルを用いた意思疎通でトラブルを予防したり、標準化したベースプレートなど基本要素をストックをしておき、必要な治具部品の3Dデータを送って現地の3Dプリンターで造形すれば治具が完成するようなしくみにすれば、輸送の時間やコストを削減できます。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| マテリアル ジェッティング |

|

| 光造形 | |

| HP Multi Jet Fusion | |

| 出力サービス |

「新しい時代の治具」製作を3Dプリンターで

治具へのニーズは状況に応じてさまざまです。新製品の立上げや仕様変更、生産性の改善、ポカヨケ、不具合への対応などがあります。

3Dプリンタによって、その工法の選択肢を広げるという視点で、治具の機能や納期、コストの向上に役立てる例が増えています。部品や作業工程の変更に柔軟かつ素早く対応でき、『新しい時代の治具』を製作するために、積極的な3Dプリンターの活用が注目されています。

8社80機種(2020年3月現在)の3Dプリンタをラインナップするリコーは、お客様に最適な3Dプリンターを提案できます。みなさまからのご用命をお待ちしております。