最新3Dプリンターの試作品製作への活用

最新3Dプリンターが試作品製作の課題を解決します。

当初、切削加工が困難な中空構造やアンダーカット形状を含んだ製品、ロストワックスや真空注型・鋳型に用いる原型の造形に効果を発揮した3Dプリンター。

さまざまな造形方式の登場とともに素材の種類も増え、低コストな材料が充実するとともに、材料を調合して必要とする樹脂の物性を再現できる機種も登場するなど、目的に最適な特性の材料を選択できるようになっています。3Dプリンターの能力も向上し、速度・コスト、精度は大きく改善されており、試作分野において3Dプリンターの活用が広がっています。

最新の3Dプリンター活用によって解決できる課題

- ✔ 複雑形状の試作品を手早く廉価に制作したい。

- ✔ 製品化のためのテストに3Dプリンターを活用したい。

- ✔ 3Dプリンターと切削加工の両者の長所を生かしたい。

- ✔ 関係者とのコミュニケーション不足による手戻りを減らしたい。

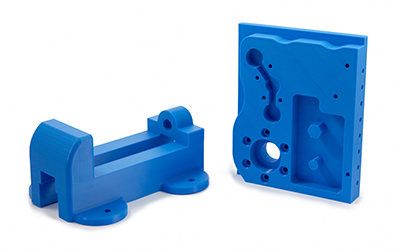

外形・外観の確認

課題1 既存の工法では複雑形状を手早く廉価に製作できない

外形・外観の確認やコンセプトの共有が主目的となる初期段階の試作では、機能や特性をすべて備えている必要はなく、構造も概念的で簡略化されることが多いため、ABS樹脂やPLA樹脂などのフィラメントを使用する3Dプリンターなど、迅速かつ手頃なコストで試作品を造形できる機種や素材が選ばれる傾向があります。また、造形品をシリコンゴムを使った真空注型などのマスターとして使用し、カラーバリエーションの展示用など必要なコピー品を数個~数10個製造したり、塗装やメッキ、アルミニウムの真空蒸着、布や革の貼付けといった表面仕上げが広く行われています。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| 出力サービス |

課題2 試作品を自由自在にフルカラーで着色したい

従来は白やクリーム色、黒がほとんどだったものの、現在は、CMYK、ホワイト、ブラック、クリア(透明樹脂)の素材を混合する方法や、石膏のような着色可能な白色素材をインクジェットプリンターと同様のしくみで着色してフルカラーを低コストで再現できる機種が登場しています。形の表現とともに、造形品に温度や応力の分布といった実験結果の視覚化にも活躍します。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| マテリアル ジェッティング |

|

| バインダー ジェッティング |

|

| 出力サービス |

課題3 造形後のサポートの除去など、後処理に手間がかかる

サポートに造形品本体とは別の水溶性の素材や融点の低い素材を用いることでサポートを手早く簡単に除去できる機種もあります。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| マテリアル ジェッティング |

|

| 出力サービス |

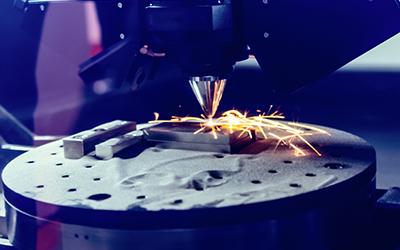

機能部品の試作

課題 既存の工法では複雑形状を手早く廉価に製作できない

材料の進歩によって素材のバリエーションも増え、形の表現だけでなく、ボスやリブといった内側の形状を再現して他の部品との嵌め合いを確認したり、量産品と同等の物性を持つ素材で製品化のためのテストに利用するといった機能部品にも活用できるようになっています。積層の方向によって特性が異なる”異方性”が小さいなど、内部部品に適した造形方法のひとつとして、熱可塑性樹脂の粉末をレーザーで焼結する粉末焼結(SLS)法があります。表面の面粗度がやや粗いものの、形状と寸法の経時的な安定性は樹脂を切削加工した部品と同等ともいわれています。

切削加工との使い分け

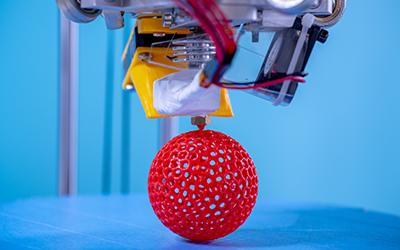

課題1 一般的な切削加工機では対応できない複雑形状の試作品を作りたい

複雑形状を手早く製作できることは3Dプリンターの最大の長所といえます。しばしば例にあがる網目状に穴の開いた中空の球体(=ホイッフルボール)や、放熱器のフィンと水管のような複雑形状、分割構造全体をひとつのユニットとして製造するといった用途にも効果的です。特別なスキルがなくても3Dデータを転送するだけで造形できる操作性も大きなメリットです。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| マテリアル ジェッティング |

|

| バインダー ジェッティング |

|

| 光造形 | |

| HP Multi Jet Fusion | |

| 出力サービス |

課題2 3Dプリンターと切削加工機を使い分けて両者の長所を最大限に生かしたい

切削加工の場合、大きな素材から不要な部分を取り除く、いわば”引き算”によって目的の形状を作るため、除去する範囲やその体積が大きいほど必要な時間が長くなります。反対に、必要な部分に材料を積み上げる3Dプリンターでは体積が少ない製品では少ない材料で効率的に造形できます。

一般的に、形状の精度は3Dプリンターよりも切削加工が優れる傾向があります。また、3Dプリンターでは、サポート材や余分な材料を取り除くための後処理の際、表面の仕上げ加工や、穴やネジ、溝の追加工なども行えます。

切削加工との使い分けにおいては、粘り強さや曲げ強度に乏しい低コストな素材の方がむしろ3Dプリンターに好適な場合もあるようです。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| マテリアル ジェッティング |

|

| 光造形 | |

| HP Multi Jet Fusion | |

| 出力サービス |

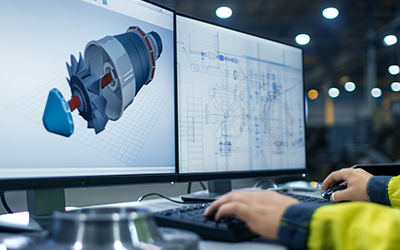

CAEツールとの連携

課題 CAEツールと連携できる3Dプリンターを導入したい

CAEツールの演算結果、たとえば、構造解析で得た応力の分布を3Dプリンターのカラー表現を活用して可視化したり、最適化機能によって応力が平準化した形状をそのまま3Dプリントして関係者のコミュニケーションやプレゼンテーションに利用したりできます。 また、「30%の軽量化」のように達成したい条件を設定して形状の最適化より高い自由度で最適化を行う「トポロジー最適化」も注目されています。既存手法である”形状最適化”を上回る自由度で形を更新するため大きな効果を得やすい反面、切削加工が困難な複雑形状になることも多く、トポロジー最適化の成果をそのまま実体化するには3Dプリンターの利用がもっとも効果的といわれています。

3Dプリンター出力サービスの活用

用途ごとに最適な機種があるとはいえ、それらをすべて導入することは現実的ではありません。一時的に他の機種の機能が必要な場面では必要な部品を、早く、安価に入手できる3Dプリンター出力サービスの利用が有効です。

リコーが提供する3Dプリンター出力サービスは、物性試験や寸法測定等の評価サービスを組み合わせてご提供します。3Dデータのファイルをアップロードして、材料、必要な個数、希望納期を入力して[ 送 信 ]ボタンをクリックするだけです。3Dプリンター出力サービスを活用することで、機動的な3Dプリンター活用が可能になります。

主な対応機種

| 造形方式 | 機種名 |

|---|---|

| FDM | |

| マテリアル ジェッティング |

|

| バインダー ジェッティング |

|

| 光造形 | |

| HP Multi Jet Fusion | |

| 出力サービス |

試作分野における3Dプリンター活用の広がり

近年の新しい機器、材料、ソフトウェアによって3Dプリンターの新たな応用分野が広がり、部品サプライヤや金型メーカーなど、中堅規模のメーカーにも導入されるようになっています。

8社80機種(2020年3月現在)の3Dプリンターをラインナップするリコーは、お客様のニーズに最適な造形方法を見つけ、お客様に最適な試作品を造形できる3Dプリンターをご提案できます。みなさまからのご用命をお待ちしております。