工場改善コンサルティング

工程改善支援サービス「工場維新」

生産現場の実践経験を基に確実・迅速な生産性向上を実現し、

工場改善のキーマンとなる人材を育成します。

人のいるところには、工場改善のポテンシャルがある。

生産現場に潜む改善ポイントを発見~創意工夫できるのは、人の改善へ想いです。

リコーグループの“生産性向上”の取り組みは、“改善”の情熱を共有し実践してきた多くの改善キーマンにより成果を上げています。この実践経験で培ったノウハウで、お客様の工場改善をご支援するサービスとして「工場維新」をご提供いたします。確実・迅速に生産性向上の成果を上げ、さらなる改善へ向けた共創によりお客様の改善キーマンを育成。改善活動の自立と継続・成長をはかれます。

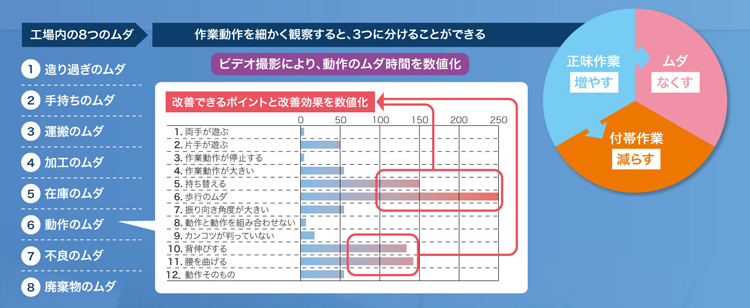

ムダを可視化し、優先課題を確実・迅速に改善

思い込みでは気づけないムダを見つけ出し、納得いただいた上で改善を進めます。

現状の課題を解決 0.1秒単位のムダを排除

改善への想いを共有し、現場それぞれの課題を解決

生産現場叩き上げの工場改善コンサルタントが、お客様の現場スタッフとともに取り組みます。

ご支援方法 共創型コンサルティング

改善をライフワークとする、改善キーマンを育成

改善への情熱を持つ人材を育て、自立した継続的な改善活動を可能とします。

改善のスパイラルアップ 改善活動の定着・継続

【工場改善コンサルティング】工程改善支援サービス「工場維新」

お客様の課題に応じた共創型コンサルティングで、改善活動をご支援します。

こんな課題がございませんか?

- 組織や体制は整っているが改善の着眼点が見えていない。

- 「外部の目」で現場の問題点を可視化してもらいたい。

- コンサルティングを依頼する前に、改善ポイントや効果を見極めて、その報告内容を基に導入の可否判断をしたい。

ご支援するサービスメニュー

メニュー1. 職場診断

お客様の現場をビデオカメラで撮影。動作分析を行ない「現場のムダ」を顕在化します。診断報告書として、現場の問題点や工場改善の提案をまとめ、後日ご報告いたします。(3~4週間後)

こんな課題がございませんか?

- 改善活動の展開を計画しているが、メンバーに改善への教育が進んでいない。

- QC活動や小集団活動を進めているが、改善の着眼点が判らず陳腐化している。

ご支援するサービスメニュー

メニュー2. 座学勉強会

改善活動を始める前に知っておきたい改善の着眼点、活動の進め方、ポイントを座学形式で研修します。さらに研修で学んだ改善の着眼点から、実際の改善に繋げる体験型の演習をセットでご提供いたします。

こんな課題がございませんか?

- すぐに改善の効果を得たい。

- 改善活動の展開を計画しているが、メンバーに改善への教育が進んでいない。

- 過去に改善セミナー(研修)に参加したが社内展開が進まない。

- 1人で自部門に展開しても他メンバーの協力が得られない。

- 「時間がないから」と人が集まらない。

- 固定観念が強く変化を嫌う文化がある。

- 仲間内だと甘えが出る。

ご支援するサービスメニュー

メニュー3. 工場改善コンサルティング

生産性向上活動の社内実践とコンサルティング実施経験・ノウハウを持つ弊社現役社員がご支援。生産や改善の理想論ではなく、お客様の課題や現状のレベルに合った課題解決策をご提供しています。

5S活動を重視されるお客様へ5S中心のコンサルティングもご提供します。

こんな課題がございませんか?

- コンサルティング後の、自社で進めている継続改善活動に対するアドバイスがほしい。

ご支援するサービスメニュー

メニュー4. アドバイスサービス

改善実施後の定期フォローによるアドバイスや提案を行ないます。また、お客様自身で進める改善活動をバックアップいたします。

こんな課題がございませんか?

- ライン変更に柔軟に対応した構内物流の自動化をはかりたい。

- 作業や自動化設備の異常を早く捉えて原因を掴み、再発防止に繋げたい。

ご支援するサービスメニュー

メニュー5. 工場改善ツール

リコーの生産現場改善活動で培ったノウハウと合わせて、活動から生まれた改善ツールのご提供により、生産現場の作業や自動化設備の異常を早く捉えてさらなる進化をご支援いたします。

リコーインダストリー 無人搬送車M2(カンタン導入・カンタン工程変更)

ご希望のお客様に工場見学をご案内しております。お気軽に営業担当者にご相談ください。

リコーグループの生産工場を見学いただけます。

改善・5S・環境・BCPなど、リコーグループで取り組んでいる様々な実践事例や実際に製品を作っている組み立て現場を、工場を回りながら判りやすくご案内いたします。

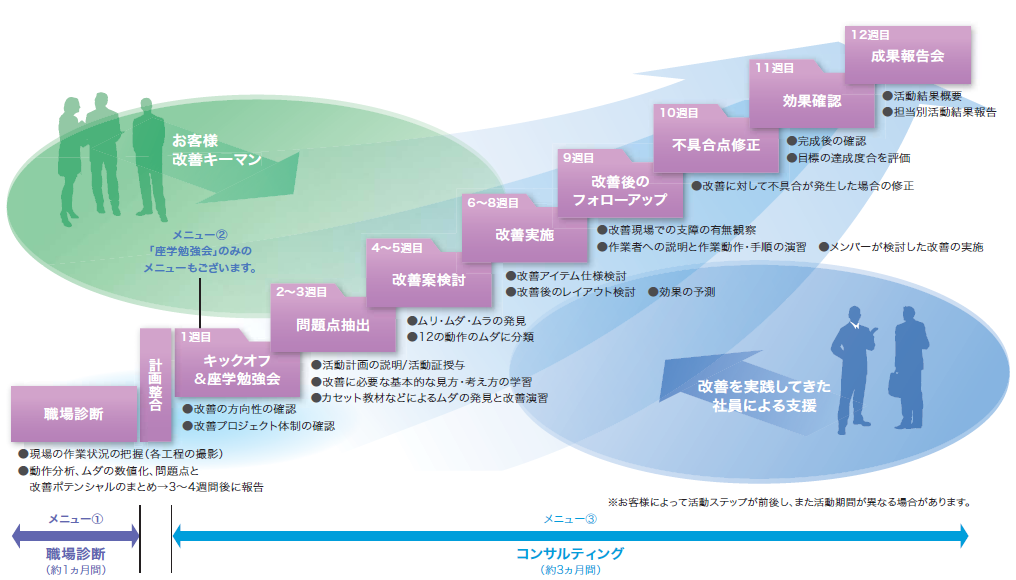

「工場維新」標準サービス内容

「工場維新」では8~12週間かけてステップを踏みながら、改善活動を行ないます。お客様の専任改善キーマンの方々とともに改善活動の確実な定着をはかることで、自立した継続改善活動ができる体質づくりを行ない、多面的効果による生産性向上をご支援します。

「工場維新」による工場改善事例

| 導入企業 | 主な改善内容 | 定量効果 |

|---|---|---|

| 厨房機器 組み立てメーカー |

・部品ストア化 ・部品出庫方法変更(1台配膳) ・標準化(組み立て手順、時間設定) ・生産方式変更(工程分割生産方式へ) ・ 〃 ( 昇降&回転テーブル付きワーク台車導入) ・サブ作業台、工具台車導入 |

生産性:29%向上 |

| 電源ユニット実装& 組み立てメーカー |

・標準工程の設定 ・生産量に合わせた最適人員配置 ・工程バランスロス低減 ・水澄まし者の役割明確化 ・1個流し生産へ ・最適作業台、レイアウトの導入 |

生産性:130%向上 (スペース75%削減) |

| 板金・切削加工 製造受託業 |

・徹底的なムダ取り ・導線を考慮した工具や部品配置見直し ・図面作成ルール標準化(見やすさ追求) ・色分けによる工具や備品の識別管理 |

生産性:48%向上 |

| 自販機 リサイクル業 |

・生産方式変更(ワーク台車導入、昇降台) ・1台配膳方式導入(1台配膳台車導入) ・工具、備品台車導入 ・5Sの徹底(不要品撤去と物の最適配置 、作業エリアと通路の区別化) |

生産性:33%向上 |

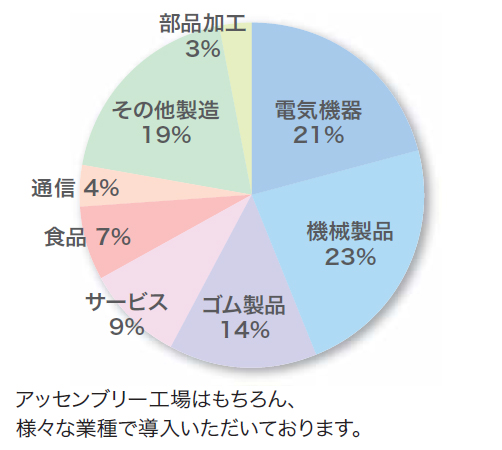

業種別割合