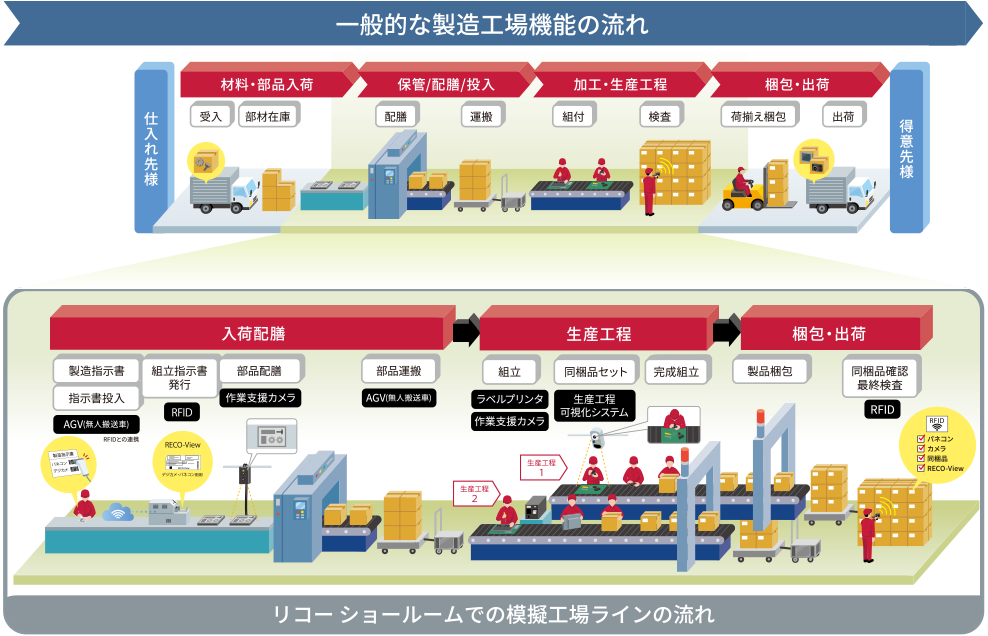

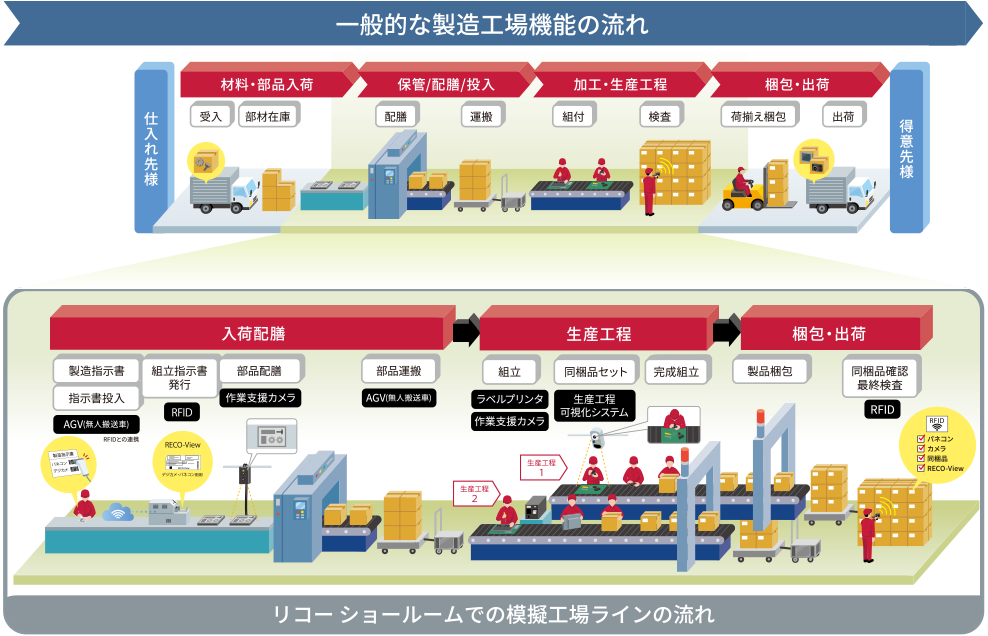

リライタブルメディアにて作業指示を発行することで、手間や人的作業を可能な限り排除。運用コストを低減し、さらにAGVと連携することで、走路指示等の手間を省略します。

多視点のカメラで生産工程内の“変化”を捉え、生産現場の改善のお役立。これにより、現場の見える化やアナログ工程のIoT化をサポート致します。

作業支援カメラの活用で、ヒューマンエラーを防止。作業指示書通りに行わないと次工程に進むことができないため、取付ミスや欠品等をなくすことができます。

RFタグが貼付された対象物を自動で読取。人の手でトリガーを与えなくても複数一括照合を行うことが可能となり、自動で検収することで作業負荷も軽減します。

リライタブルメディアにて作業指示を発行することで、手間や人的作業を可能な限り排除。

運用コストを低減し、さらにAGVと連携することで、走路指示等の手間を省略します。

・製造指示書バーコードを読込み、次工程の指示書(リライタブルRFID)を発行

・RFIDタグをかざすだけで、次工程(生産工程1または2)を判別し、配膳トレイ上の部品を無人搬送

入荷配膳1RFIDソリューション

リライタブルメディアを使うことで「IT化・見える化」を実現。また、現場の紙帳票を無理なく「ペーパーレス化」し「リユース」することでコストダウンも図れます

入荷配膳2AGV 「リコー 無人搬送車 M2」

RFIDとの連携により、走行指示もカンタンに!

通常、走行指示はAGV搭載のタブレットPCに走路番号を直接入力しますが、RFIDに走路情報を書き込むことにより、走行時のAGV側操作が不要になります。(無人搬送車M2+RFID)

入荷配膳3AGV 「リコー 無人搬送車 M2」

「ナビコンソフト」がAGVを管理。複数運行もラクラク構築!

制御PC上の「ナビゲーションソフト」で、各AGVを管理。容易に複数台(推奨5台以上)の運行管理を行えるため、複数台走行時の交差点進入等の自動制御が可能となります。

入荷配膳4作業支援カメラ SC-10A

ピッキングし、配膳された部品の欠品エラーを検知。事前に撮影登録した作業結果画像と現在の撮影画像を比較し間違いがないかをチェック。欠品による生産工程への不良品流出を防ぎます。

多視点のカメラで生産工程内の“変化”を捉え、生産現場の改善のお役立。

これにより、現場の見える化やアナログ工程のIoT化をサポート致します。

・無人搬送機(AGV)からの部品を受入れ、部品の過不足がないか自動判別して、組立作業を実施

・作業者やモノの動きを、高機能カメラで撮影。画像認識技術で異常値や課題点を自動検出し、生産タクトを改善。

生産工程1-1

入荷配膳工程より運搬されてきた配膳トレイ及び作業者を自動検知。それらのIN-OUTの画像を検知することでタクトタイムを計測し、バラツキの要因分析を映像でサポートします。

生産工程1-2

録画した映像データから、作業者の手元をクローズアップ。時間超過要因や組立ミスの原因を、いつでもチェックすることが可能になります。

生産工程1-3

作業サイクルを自動集計しバラツキポイントを可視化。ガントチャートを確認することにより、バラツキの把握や要因分析が容易に可能となります。

作業支援カメラの活用で、ヒューマンエラーを防止。

作業指示書通りに行わないと次工程に進むことができないため、取付ミスや欠品等をなくせます。

・無人搬送機(AGV)からの組立部品を受入れ、組立部品の過不足がないか自動判別して、組立作業を実施

・PLC連携による組立治具で、画像認識による組立完了確認までロックし、完了後は自動でラベルシール印字

生産工程2-1AGV 「リコー 無人搬送車 M2」

シューターとPLC連携により、ワークの受け渡しもカンタンに!

ステーションで停止したAGVに積載されているワークを取り出す作業が、移載機オプションにより自動でワークの受け渡しを実施します。

生産工程2-2作業支援カメラ SC-10A

入荷配膳工程より運搬されてきた部材を、ロック治具を活用し組立開始。指示書通りに組立作業を完了させることで治具のロックが外れ、組立品の取り出しが可能となるため組み立てミスの防止が図れます。

生産工程2-3作業支援カメラ SC-10A

組立最終工程まで完了するとラベルプリンターが連動。カメラによる判定でラベルを発行。その場で貼ることで、貼り忘れや貼り間違いを抑止致します。

3Dプリンター

4面方向で使える一体型治具を造形。

作業者の移動削減で、作業時間短縮するとともに、省スペース化を実現。

3Dプリンター

組立ミスを低減させる姿置き配膳トレー。位置決めピンでモーターのすわりが良くなるとともに、軽量化/省スペースも実現。

RFタグが貼付された対象物を自動で読取。人出を介さず複数一括照合が可能となり、自動で検収することで作業負荷も軽減します。

・無人搬送機からの完成製品を受入れ、運搬された部材を梱包する

・RDIFタグの一括読み取りにより、必要な部材が全て梱包されているかを自動チェックし、製品を出荷