| 連続プリント 速度*1 (A4横) |

本体 標準価格 (消費税別) |

|

|---|---|---|

| RICOH Pro C9500 | 135頁/分*2、 115頁/分 |

35,220,000円〜 |

-

*1

モノカラー、フルカラー同速

-

*2

C9500アップグレードライセンス(標準価格6,000,000円(消費税別))装着時

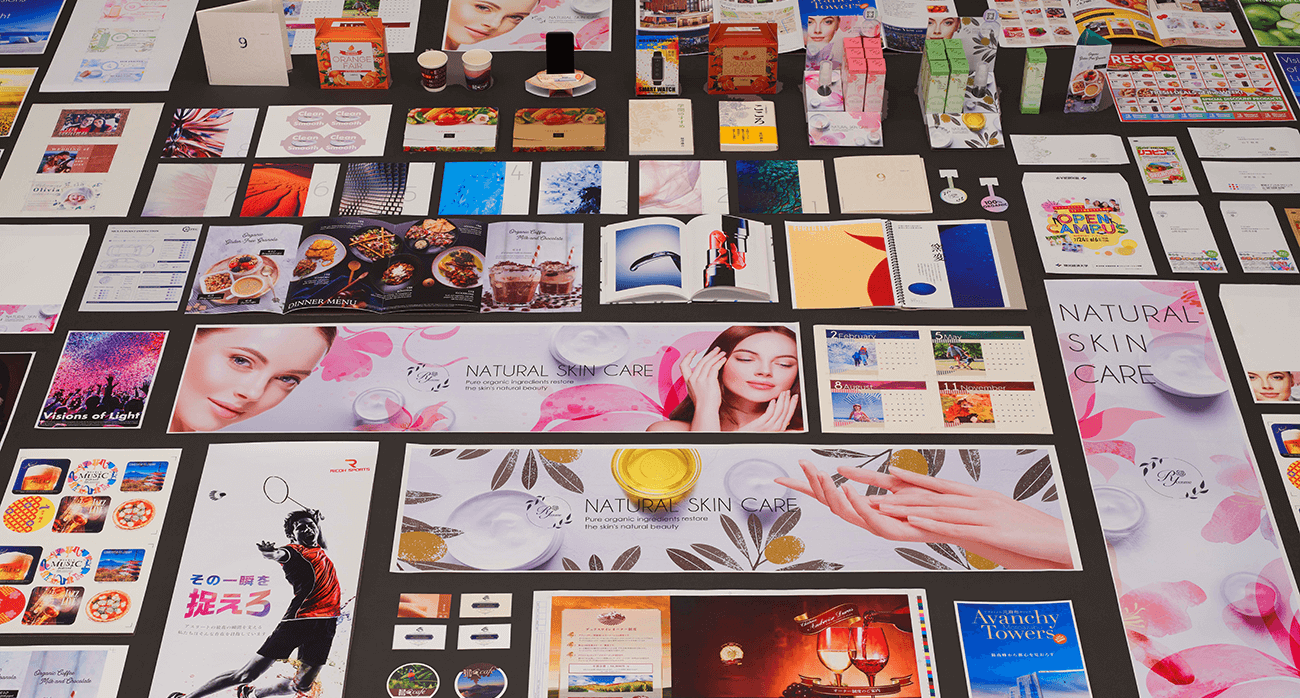

印刷ビジネスの未来へ。

共に歩み、共に創る。

不可逆な変化が著しい昨今、印刷ビジネスにおいても、

必要とされることが目まぐるしく変化しています。

マーケティング効果の獲得やサステナブルな社会への貢献など、

多様化するニーズに対し、DXを加速させ価値創造をしていくために。

リコーがこれまで、印刷ビジネスに従事される多くのお客様から学んだ、プロの技やこだわり。

それを、次世代へと引き継いでいくマシンを。

人とマシンのシナジーによる新たな働き方を。

目指したのは、人とマシンが共に歩み、共に創ること。

-

※

写真はRICOH Pro C9500 にオプションを装着したものです。画面はハメコミ合成です。

特長

DX & Creation

共創

人とマシンの効率的な作業分担を実現するテクノロジーを結集。

高いスキルと時間を要する調整や検品業務を自働化。

高いスキルと時間を要する調整や検品業務を自働化。

-

※

オプションのIQCT拡張ユニット タイプS15を装着時に使用できる機能です。

Image Quality Monitor

RIPデータからページ毎に自動生成したマスター画像と印刷物を比較するインライン検品機能。画像品質(汚れ/ポチ/スジ等)や表裏の位置ズレなどの検査をインラインで自動で行ない、品質管理業務の効率化/平準化を実現。

カラーホーミング

印刷中に、ラインセンサーで印刷結果を読み取り、ページ間での色変動を検出・抑制するカラーホーミング機能を搭載。印刷を止めずに実画像で調整。生産性と品質を両立します。

画像調整技術で画質を安定化。

画像調整技術で画質を安定化。

マシン起動時やジョブ終了時に濃度センサーで測定、調整し色のムラを抑制します。さらに、連続印刷中のトナー付着量を自動制御することにより、安定したページ間の濃度制御を可能にします。

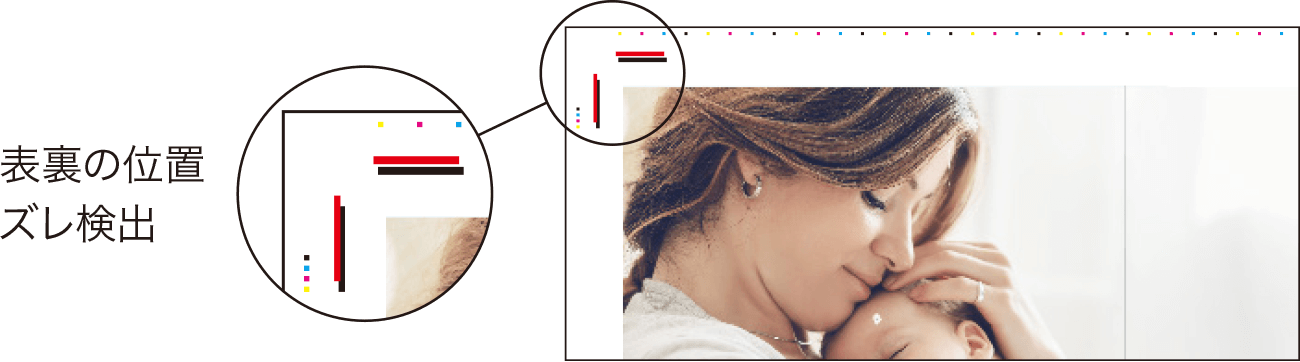

安定した印字位置/表裏見当精度が作業をより効率的に。

安定した印字位置/表裏見当精度が作業をより効率的に。

印刷前の画像位置・表裏見当の調整作業、補正作業を自動化。スキルレスで高品質な出力が行なえます。また、印刷中に調整用の検出マークを読み取り、リアルタイムに表裏見当を監視、補正を実行。ズレを最小限に抑えます。

安定した表裏見当。

安定した表裏見当。

リコーの技術により、高速で用紙の位置をサイド基準で合わせることが可能に。ズレの少ない高度なレジスト精度を実現。

最大20,550枚の大量給紙。

最大20,550枚の大量給紙。

給紙中のトレイの用紙がなくなっても、同一紙種・同一サイズの紙が他のトレイにあれば自動的に給紙を継続します。

135ページ/分*の高速出力。

135ページ/分*の高速出力。

用紙厚やフルカラー/モノクロを問わず高速出力が行なえます。高生産性により、市場競争力に貢献します。

-

*

C9500アップグレードライセンス装着時のA4横送り印刷時。

稼働率を高める多彩な機能。

稼働率を高める多彩な機能。

超音波センサーが搬送される用紙の重送(多枚送り)による白紙混入を検知。検品作業の効率化を推進します。

紙詰まりが発生した場合も、赤色LEDの誘導とシンプルな内部構造により、効率的かつスピーディーに処理が可能です。

ツイントナーボトル方式を採用。印刷中にトナーボトルを交換できるため、マシンを止める必要がありません。

連続稼働時の安定性を高める構造。

連続稼働時の安定性を高める構造。

本体の作像部と定着部の筐体を2つに分割。定着する際に発生する熱による作像部への影響を軽減するとともに、各色2本の現像ローラーを配備し、連続稼働時も、濃度ムラの少ない安定した画像品質の維持が可能。

商用印刷に適した効率のよいワークフローを。

商用印刷に適した効率のよいワークフローを。

印刷に関する高度で細かな設定や調整を、誰にでも簡単かつ効率的に行なうことのできる、RICOH GC OSを搭載。オペレーションパネルは、21.5インチ大型フルカラー液晶パネルを採用し、直感的に操作することができます。

-

※

写真はRICOH Pro C9500にオプションを装着したものです。画面はハメコミ合成です。

Automation & Optimization

自働化・省力化

自働化・省力化の技術が、現場での効率性を飛躍的に向上させる。

高いスキルと時間を要する調整や検品業務を自働化。

高いスキルと時間を要する調整や検品業務を自働化。

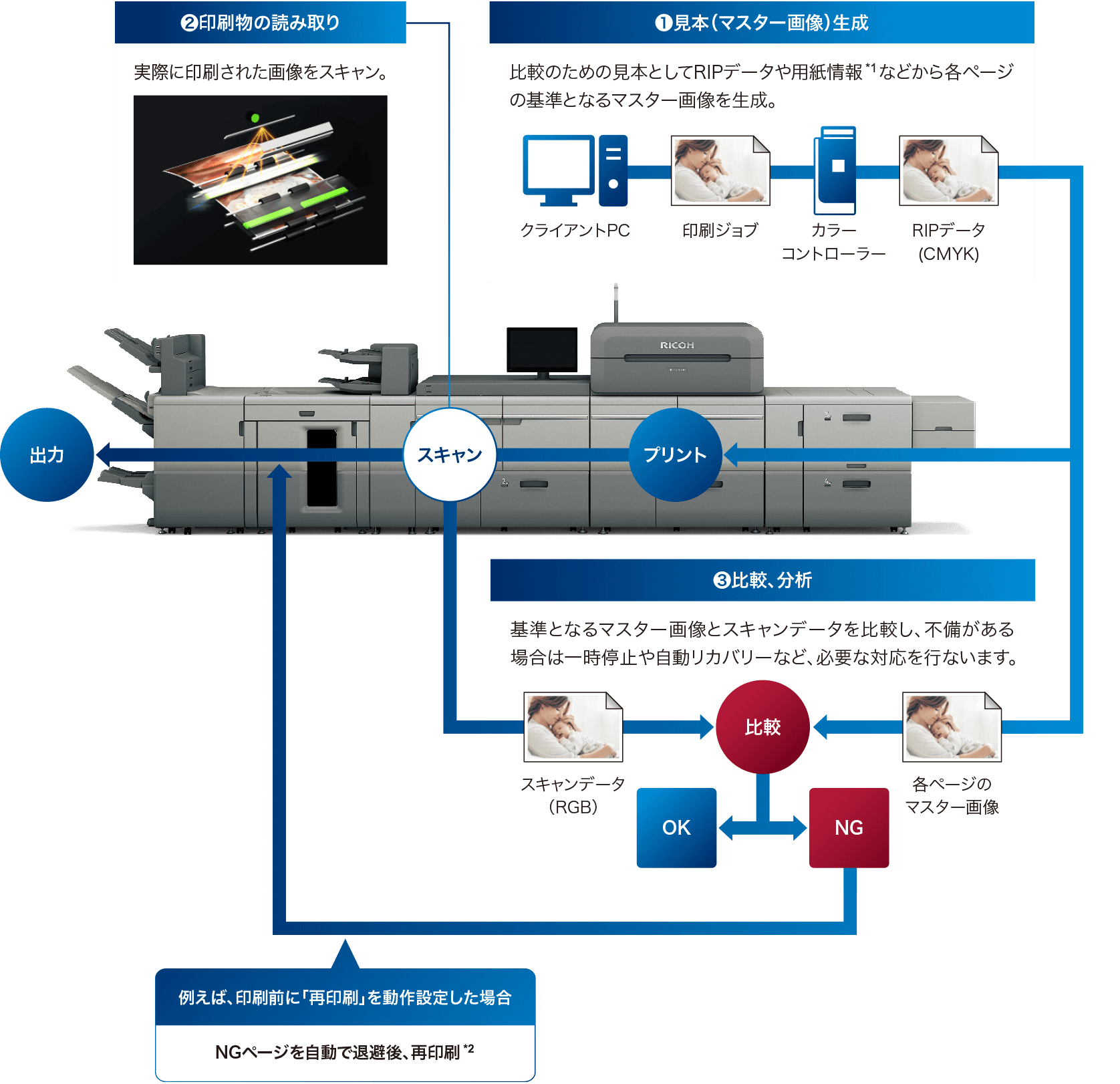

❶Image Quality Monitor

-

※

オプションのIQCT拡張ユニット タイプS15を装着時に使用できる機能です。

従来、スキルと時間を要していた検品業務を自働化。「画像品質」「表裏見当」「色変動」の検査をインラインで行ない、万が一、汚れやスジ、見当ズレ、色味の変化があった場合に、自動で検出します。検出時の動作は「自動リカバリー(パージ/再印刷)/一時停止」 *などあらかじめ設定しておくことができ、業務負荷の大幅な軽減、検品レベルの平準化による品質管理の向上に貢献します。

-

*

検出時動作は排紙系オプションの構成により、可能な設定が異なります。詳しくは販売担当者にお問い合わせください。

印刷物に発生した汚れやポチ、スジなどの品質不良を検査。

表面と裏面に配置した検出マークの画像位置が閾値を超えた場合、NGとして検出。

1部目または事前にスキャンした色見本と、N部目の色差を比較。閾値を超えた場合、NGとして検出。

RIPデータとあらかじめ登録した用紙特性情報から検査の見本となる各ページのマスター画像を自動生成。用紙特性情報は初回登録時に専用チャートで一度読み取れば、毎回の見本画像の印刷や登録は不要です。また、1頁ずつ絵柄が異なるバリアブル印刷においても品質の検査が簡単に行なえます。

-

※

検査を行なうためには印刷物に専用の検査用マークを印字する必要があります。

-

※

バーコードやOCRなどをCSVのデータと比較する照合検査には対応しておりません。

-

*1

用紙の初期登録時に専用のチャートを印刷して用紙特性情報を登録。初回に登録をしておけば、当該用紙では自動で見本が作成されます。

-

*2

検出時動作は排紙系オプションの構成により、可能な設定が異なります。詳しくは販売担当者にお問い合わせください。

❷カラーホーミング

-

※

オプションのIQCT拡張ユニット タイプS15を装着時に使用できる機能です。

印刷中に、マシン内部のラインセンサーで印刷結果を読み取り、ページ間での色変動を検出/抑制する機能です。印刷を止めずに実画像での調整を行なうため、生産性と品質を両立、維持します。また、印刷中のマシンの色変動をモニタリングできます。

●カラーホーミングの仕組み

-

※

印刷時の色変動を微調整により抑制する機能です。

-

※

初期ページを基準に調整する機能で、ジョブ前のキャリブレーションを代替する機能ではありません。

❸自動キャリブレーション

マシン内部に搭載したラインセンサーを用いて自動でのキャリブレーションが可能です。これにより、印刷前の調整作業を省力化します。

-

※

用紙プロファイルの作成はできません。用紙プロファイルの作成には、従来どおり測色器による手動でのキャリブレーションが必要です。

-

※

297x210mm 〜 330.2x487.7mm(不定形サイズ含む)の用紙に対応しています。

画像調整技術で画質を安定化。

画像調整技術で画質を安定化。

リコーの画像調整技術

■ 濃度ムラ制御

マシン起動時やジョブ終了時に転写ベルト上に形成したパッチや専用の印刷チャートを内部の濃度センサーで測定、濃度ムラを調整し、印刷面内における濃度や色のムラを抑制しています。また、書き込み光量の調整や階調の補正、各色の濃度ムラの位相を合わせる制御も採用し、混色画像も含め、面内のムラをさらに低減。高い画像品質と色安定性を実現しました。

■ トナー付着量制御

連続印刷中のトナー付着量を自動制御、中間調のパッチも測定することで、安定したページ間の濃度制御を実現しています。

安定した印字位置/表裏見当精度が作業をより効率的に。

安定した印字位置/表裏見当精度が作業をより効率的に。

効率的に安定した印字位置/表裏見当精度を実現

印刷前や印刷中の調整を自動化することで、安定して高品質な印刷物を提供します。調整作業もスキルレスで行なえ、オペレーターの負荷低減に貢献します。

■ 自動画像位置調整

出力前の画像位置および表裏見当の調整作業を自動化。従来のようなマニュアルでの測定や補正は不要となり、スキルレスで高品質な出力が可能です。オペレーターのスキルによる品質のばらつきもなくなり、出力作業が大きく効率化します。

■ リアルタイム見当調整

出力中に調整用の検出マークを読み取ることで、リアルタイムに表裏見当を監視し、補正を実行。表裏見当のずれを最小限に抑え、安定して高品質な印刷物を提供します。

安定した表裏見当。

安定した表裏見当。

スイング&シフト式レジストレーション

リコーの技術、スイング&シフト式レジストレーションにより、高速で用紙の位置をサイド基準で合わせることで、高いレジスト精度を実現しました。センサーで用紙端部を検知して補正量を検出、スイングローラーがスイング動作とシフト動作を高速で行ない、用紙位置を矯正します。従来の用紙先端突き当てのレジストレーションと比較し、用紙の直角精度による影響の少ない、安定した表裏見当精度を実現します。

●スイング&シフト式レジストレーションの仕組み

❶紙姿勢検知:

センサー1、センサー2で紙の傾き検知(スキュー量計測)、センサー1で紙の位置ずれ検知(シフト量計測)

❷迎え動作:

紙の傾き、位置ずれ量にあわせてスイング&シフトローラーを動作(回動、シフト)

❸戻し動作:

スイング&シフトローラー上流のローラーを離間させて、スイング&シフトローラーを基準位置に戻して補正

❹再補正フィードバック制御:

センサー2、センサー3で紙の左端を2点計測し、誤差を補正

-

※

長さ700mmの用紙まで本機能が動作します。長さ700.1mm以上の用紙の通紙時には本機能は動作しません。

最大20,550枚の大量給紙。

最大20,550枚の大量給紙。

生産性を高める最大20,550枚の大量給紙

本体給紙に加え、オプションの大量給紙トレイ*と手差しトレイを加えると、最大20,550枚の大量給紙を実現します。給紙中のトレイの用紙がなくなった場合でも、同一紙種・同一サイズの紙が他のトレイに入っていれば、自動的に該当するトレイから給紙を継続するため、連続した出力が可能です。

-

*

エアピック式A3LCT RT5150の3連結装着時。3連結にはオプションのA3LCT 中継ユニット BU5010が2台必要です。

135ページ/分*1*2の高速出力。

135ページ/分*1*2の高速出力。

連続プリントスピード135ページ/分*1*2

RICOH Pro C9500にオプションのC9500アップグレードライセンスを装着することで用紙厚を問わずフルカラー/モノクロ共に135ページ/分*1*2の高速出力が可能です。さらに用紙搬送の紙間隔を狭くすることで、A3サイズは75ページ/分*3の高生産性を実現しました。プリントをスピーディーに行なうことで、お客様の市場競争力を大きく高めます。

-

*1

オプションのC9500アップグレードライセンスを装着した場合。非装着機は115ページ/分。

-

*2

A4横送り連続出力時。

-

*3

オプションのC9500アップグレードライセンスを装着した場合。非装着機は62ページ/分。

稼働率を高める多彩な機能。

稼働率を高める多彩な機能。

検品作業を効率化する超音波式重送検知機構を搭載

検品作業を効率化する超音波式重送検知機構を標準搭載。搬送される用紙に対して、超音波センサーが重送(多枚送り)による白紙混入を検知します。透過光方式では対応できない濃色紙等でも重送検知を行なうことができ、検品業務が効率化されます。

給紙中のトレイが一目でわかる、

アクティブトレイインディケーター

給紙中に青色に光るアクティブトレイインディケーターを各トレイに採用*。稼働中のトレイが一目でわかるため、他のトレイへの用紙補給がスムーズに行なえます。

-

*

手差しトレイ BY5020とインサートフィーダー CI5040は除く。

光で状態を知らせるオペレーターコールライト

紙詰まりやトナー切れなどの異常発生を、光で通知します。離れた場所でもプリンターの状態を確認でき、業務の効率化をサポートします。

青(点滅):原稿の読み取り中

紙詰まりによるダウンタイムを短縮

■ シンプルな構造で紙詰まり処理が容易

万が一の紙詰まり発生時にも、赤色LEDによる誘導とシンプルな内部構造で迅速な復旧をサポート。また紙詰まり発生時の後続紙を退避させるパージエリアを2箇所設け、効率的な紙詰まり処理が可能です。

■ リトライ給紙機能

不給紙時に機器を即停止させずリトライするリトライ給紙により、ダウンタイムのさらなる短縮を実現します。

ダウンタイムを軽減するツイントナーボトル方式を採用

CMYK各色2本ずつのトナーを装填可能。印刷中にトナーボトルの交換が可能なため、トナー切れによるダウンタイムを軽減します。

連続稼働時の安定性を高める構造。

連続稼働時の安定性を高める構造。

安定した品質を実現するプラットフォーム

本体構造を2つに分け、それぞれ作像と定着を行なうセクションに筐体を分割。これにより定着の熱による作像部への影響を軽減し、連続稼動時にも安定した画像品質を維持します。

ダブル現像方式による濃度安定

各色2本の現像ローラーを配備したダブル現像方式を採用。連続印刷中も濃度ムラの少ない安定した画像品質を実現します。

●ダブル現像方式のイメージ

Innovation

ワークフローを革新する

新たなユーザーエクスペリエンスで、印刷業務をもっと円滑に。

商用印刷に適した効率のよいワークフローを。

商用印刷に適した効率のよいワークフローを。

新開発、RICOH GC OSを搭載

本体を制御するシステム、RICOH GC OSをプロダクションプリンティング専用に新開発。様々な用紙の設定や調整、機器の利用状況やメンテナンスの管理をデジタル化することで、さまざまなニーズに対応。業務の効率化に貢献します。オペレーションパネルは、21.5インチ大型フルカラー液晶パネルを採用し、直感的に操作することができます。

■ 高度で細かな設定や調整を、誰にでも

用紙重量の単位切り替え(坪量/連量)、品目やクライアントごとの登録用紙のグルーピング、使用頻度が高い調整項目などを分かりやすく表示するなど、ユーザーのスキルを選ばない優れた操作性を実現しています。

画質調整画面例

■ 稼働率を下げずに、メンテナンス

定期清掃や消耗部品交換などのタイミングを通知するタスクスケジュール機能。調整が必要な際は、アニメーションや動画を確認して行なえます。お客様がメンテナンスや交換できる作業が拡がり*、ダウンタイムのさらなる低減を実現します。

-

*

お客様簡易メンテナンスプログラムを御契約いただいた場合。

スケジュール管理画面

■ マシンの管理を、簡単に、効率的に

印刷履歴や用紙設定、調整、エラー発生などの履歴を時系列で可視化し確認できるタイムライン機能。オペレーター間での機器の利用状況や設定変更等の情報共有や引継ぎが円滑になり、管理の効率化が図れます。

タイムライン機能画面

■ 離れた場所からでも、操作できる

ロケーションフリーUIを採用。マシンの操作パネルで直接行なう場合と同様の操作を、クライアントPCやタブレットなどの端末から遠隔でできるので、一人で複数台を担当できます。また、印刷業務と同時並行でマシンから離れて別の作業をすることも可能です。

利便性をさらに向上させた統合用紙設定システム

■ 用紙の設定をより簡単に、より詳細に

統合用紙設定システムには、用紙種類や用紙厚などの設定が、用紙銘柄ごとに登録されており、使用する用紙銘柄を選択するだけで、適切な設定での印刷が簡単に行なえます。さらにユーザー設定紙は最大1000件まで登録可能です。

■ 用紙設定を効率化する用紙銘柄識別リーダー

印刷する用紙をセンサーで読み取ることにより、用紙銘柄を自動で識別します。識別した用紙銘柄を用紙データベースから呼び出したり、また、近しい条件の用紙が未登録の場合や凹凸紙などの特殊紙の場合には、紙種を指定すれば、リーダーで識別した条件から適した設定値を算出することが可能になり、多様な用紙をお使いになるお客様の作業効率向上につながります。

-

※

未登録用紙に対してのあらゆる適正値の算出を保証するものではございません。設定反映後、印刷品質をご確認いただき必要に応じ、設定値の調整をお願いいたします。また、設定値が算出された場合にも、通紙自体が困難なものもございます。候補となる用紙銘柄が複数ある場合、正しい用紙銘柄を選択してください。

出力機器のリモート管理サービス「@Remote」に対応

@Remoteとは、ブロードバンド環境に対応したリモートサービスです。リアルタイムに品質・稼働情報をキャッチすることで、的確&スピーディーなサービスを実現します。

-

※

本機には@Remote通信機能が標準装備されています。

-

※

@Remoteの詳しい内容につきましては、販売担当者またはカスタマーエンジニアにおたずねください。

-

※

お客様が構築されているセキュリティ網(Proxy server等)を経由しての通信に対応しています。

-

※

機器、(株)リコー側システム間の通信にWebSocket over SSL/TLS(暗号化)方式を採用しています。

-

※

機器、(株)リコー側システム間の電子証明書取り交わしの成りすましによるデータ不正取得からの保護をします。

カタログダウンロード

購入をご検討中のお客様へ

サポート

商品をご利用中のお客様へ

お問い合わせ

この製品に関するお問い合わせを電話で受け付けております。製品をご利用中のお客様は、こちらよりお気軽にお問い合わせください。