【熱・気流シミュレーション】

熱・気流の見える化で設計手戻りと評価時間を大幅短縮

熱・気流シミュレーションで設計の手戻り・変更を削減

複合機は、安定した画質で印刷するために、機内温度を一定以下に保つ必要があります。しかし、機内には熱源を含み部品が数千点あり、形状も入り組んでいて気流は複雑になります。以前は、設計が決まった後の実機での実験により評価をしており、熱による部品の変形や、故障などの問題が発生していました。

そこで、熱・気流のシミュレーションを活用し、実機を作らずに機内の温度予測や気流設計の効果を確認できるようにしました。これにより、設計の手戻りや変更にかかるコスト低減を図っています。

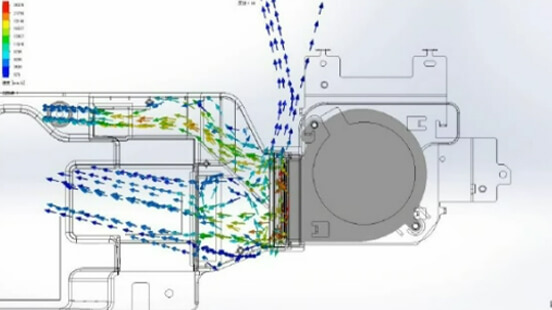

複合機内外の気流(流速)

機内の温度分布

困り事/実践効果

| 困り事 | 実践効果 |

|---|---|

| 実機を作る前に機内の温度をシミュレーションで予測し、気流設計の効果を確認したい。 | 試作前に機内温度を予測し、気流設計の効果を確認できることで、設計を効率化できる。試作後の問題発生を未然に防ぐ事ができる。 |

| 部品数が多い場合でも、シミュレーション実施時間を短縮したい。 | シミュレーションにかかる時間を約6週間から1週間に大幅に短縮した。部品変更時も、短時間で実施することができる。 |

| シミュレーションを精度良く行いたい。 | 細かな部品や動きまでモデル上で再現することで、シミュレーションでの予測精度を向上させることができる。 |

設計現場での困り事・課題

実機を作る前に機内の温度をシミュレーションで予測し、気流設計の効果を確認したい

これまでの気流設計では、設計フェーズ後半で温度試験が実施されてきため、問題が出た場合には、

・開発スケジュールに間に合わせるには、大幅な設計変更が難しい。

・設計変更や型の変更など改善にかける工数や費用が多く発生する。

など、プロジェクトの推進に大きな影響が発生してしまうため、事前の対策が必要でした。

シミュレーション実施時間を短縮したい、精度を上げたい

シミュレーションを行うには対象物のCADデータをもとにした熱・気流シミュレーション用のモデル作成が必要です。複合機は部品点数が多く、構造が複雑で、モデル作成に多くの時間がかかっていました。

また、熱源となるヒーターや気流だけでなく、紙や紙を搬送するベルトなどの部品も熱を運ぶため、機内の熱の伝わり方が複雑になります。これをシミュレーションでうまく再現できないため、温度予測の精度が悪いことが問題でした。

解決したこと

実験では見えない熱や気流の動きを“見える化”し、設計を効率化

熱・気流シミュレーションを活用することで、実機を使った実験ではとらえられなかった、空気の流れと温度上昇の関係が把握できるようになりました。

改善の効果もシミュレーション上で確かめることができるようになりました。

シミュレーションでの見える化

実機のシミュレーションにより、気流が乱れていることがわかる

改善効果確認

気流が整い、改善した設計効果を確認することができた

シミュレーションにかかる時間を大幅短縮

従来のシミュレーションでは複合機のモデル作成~計算まで約6週間かかっていたところ、リコーでは約1週間で実現しました。

形状が複雑な構造体のメッシュモデル(ミリサイズの小さいブロックの集合体)を作成できる「ボクセルメッシュ」 を、数多くの社内実践で培った独自のノウハウで使いこなし、シミュレーション用に使う複合機全体のモデル作成時間を大幅短縮できました。

部品形状に変更があっても、モデル形状を容易に変更することができるため、繰り返しシミュレーションをしても短時間で実施することが可能になりました。

機内の温度を高精度でシミュレーション予測

機内の全ての熱源部品と、各発熱量を正確に見積もり、モデルに反映しました。

さらに、紙やベルトといった熱を移動させる部品の影響も考慮し、細かな部品や動きまでモデル上で再現することで、シミュレーションでの予測精度を向上しました。

本体断面

両面印刷時の紙

実践効果

これらの解決策により、再設計の工数や部品の型変更の費用発生を削減することができました。さらに、設計プロセスに実機評価前のシミュレーションを導入することで、手戻りや実機評価の回数を減らすことができました。

こんな方にお役立ちできます

- 製品の筐体内の熱や気流を可視化して、製品の温度分布や部品の温度上昇が適切かどうか確認したい。

- 熱による部品の変形や故障などを未然に防ぎたい。

- 工場内の気流を可視化し、工程設計に反映したい。

- オフィスビル、商業施設などの気流を解析して、新築・改修の設計や環境改善に反映したい。

お問い合わせ

製造業の現場での困り事をお伺いし、課題解決につながるご提案をいたします。

お気軽にお問い合わせください。