【生産ラインシミュレーション】

バッファ容量の最適化で、ライン設計効率を向上

生産ラインシミュレーションで設計の手戻り・変更を削減

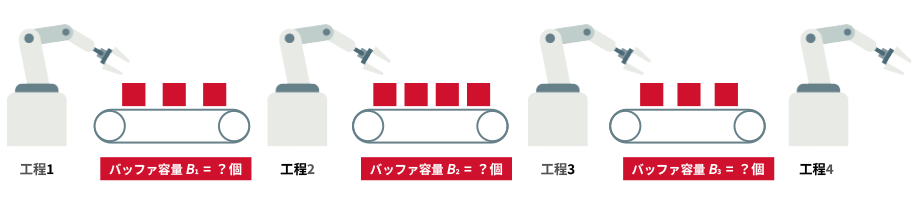

製造現場での生産効率に影響する設計項目のひとつに、生産ラインの「バッファ容量の配分」があります。バッファとは、ロボットや作業者がスムーズに工程を進めるための、工程間の仕掛り品置き場です。バッファを設置することで生産効率が上がりますが、容量を増やしすぎると設置スペースが過大となり、リードタイムも長引いてしまいます。ラインの性能を左右するため、重要な設計項目です。

これまでは熟練者の経験やノウハウによって生産ラインが設計されていました。また、バッファ容量の配分が最適になっているかどうかは、生産ラインを実際に構築するまで評価できず、設計の手戻りが発生していました。

そこで、リコー独自のアルゴリズムを用いた生産ラインシミュレーションで、バッファ容量を変更した時の改善効果の可視化と、バッファ容量の最適化を実現しました。実際に生産ラインを作る前にバッファ容量の最適設計ができるため、設計の手戻りを抑制することができます。

困り事/実践効果

| 困り事 | 実践効果 |

|---|---|

| 生産効率を最大にするバッファ容量が分からない。 | 実際に生産ラインを組む前に最適なバッファ容量の設計ができるため、現場での設計手戻りを削減した。 |

| 実際に組む前に生産ラインの性能を評価したい。 | |

| 稼働中の生産ラインを止めずに、バッファ容量変更の改善効果を確認したい。 | 生産ラインを停止させないシミュレーションで、継続した改善活動を可能にした。 |

設計現場での困り事・課題

生産効率を最大にするバッファ容量が分からない

これまでの新規の生産ライン設計では、熟練者の経験やノウハウ、既存の状況からバッファ容量を判断し、実際に生産ラインを立ち上げて調整していたので、

- 判断方法が暗黙知で、最適なバッファ容量となっているかの評価が難しい。

- 生産ライン設計の下流で検証するため、再検討・再設計が発生してしまう。

などの問題が発生していました。

稼働中の生産ラインを止めずに、改善効果を確認したい

既存の生産ラインのバッファ容量を見直す際は、生産ラインを停止して試行する必要があり、商品・部品の納期に影響してしまうという問題がありました。

解決したこと

実際に生産ラインを組む前の最適なバッファ容量設計で、現場での設計手戻りを削減

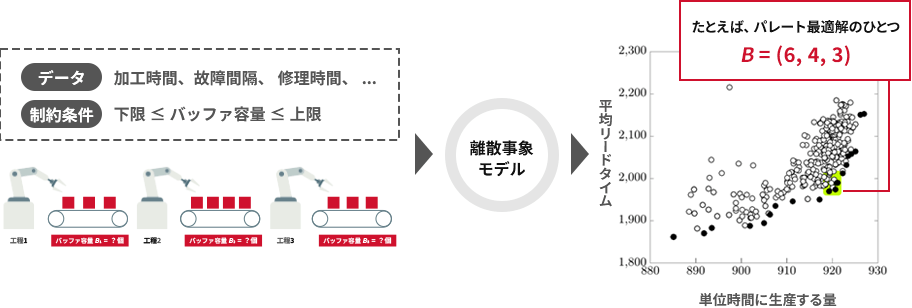

設備(ロボット)や作業者による「部品を加工する」、「不良品が発生する」、「故障する」など、実際の生産ラインでのできごとを離散事象モデル※で表現し、各設備・作業間での仕掛品の混雑や待ち時間をシミュレーションで再現。さらに、独自のアルゴリズムで、トレードオフの関係である「生産効率(単位時間に生産する量)の向上」 と 「リードタイムの短縮」を同時に満たすバッファ配分の最適解を求めることが可能となりました。これにより、各工程間の最適なバッファ容量を、設計者が判断しやすくなりました。

-

※

離散事象モデル:状態変化 (イベント) が離散的に起きるシステムの動きをモデル化したもの。製造工程や通信ネットワークの動作、施設・道路の混雑状況や行列などの現象を分析・評価するシミュレーションに用いられる。

実際に、リコーの熟練の設計者が設計した生産ラインに対して、このシミュレーションを適用してみたところ、熟練の設計者が導いたバッファ容量の配分が、シミュレーション結果の最適候補の上位に入っていることから、熟練者のノウハウをシミュレーションに置き換えられる可能性が高いことが確認できました。

生産ラインを停止させないシミュレーションで、継続した改善活動を可能に

計算機上で作成した生産ラインシミュレーションモデルを使うことで、生産ラインが稼働中でもバッファ容量を変化させたときにどのように生産効率やリードタイムが変わるか、改善効果を確かめることが可能になりました。実際に、トナーの生産工場があるリコー沼津事業所のトナー充填や梱包ラインにおいても、本シミュレーションを活用した改善提案を行っています。

実践効果

生産ラインの設計プロセスに本シミュレーションを導入することで、再設計・再検討の工数や生産ライン変更の費用発生を削減し、手戻りや再検討の回数を減らすことができました。

こんな方にお役立ちできます

- 生産ラインの設計(特にバッファ容量検討)を熟練者に頼っているため、若手設計者でも判断できるようにしたい。

- 生産効率を最大化するために、生産ラインの新規設計の構想フェーズから一緒に検討して欲しい。

- 稼働中の生産ラインを停止することなく、改善検討を行いたい。

- 生産シミュレーションソフト導入を検討しているが、どのように使いこなしたらいいか、工夫すべき点などを知りたい。

関連文献

- 伊藤信司郎: 直列型生産システムにおけるバッファ容量の多目的最適化, 日本オペレーションズ・リサーチ学会 春季研究発表会 アブストラクト集, Vol. 2024, pp. 180-181, 2024.

お問い合わせ

製造業の現場での困り事をお伺いし、課題解決につながるご提案をいたします。

お気軽にお問い合わせください。