液中の材料をナノレベルで見える化し、材料の品質向上・機能改善に貢献

これまで見えなかった液中の材料の状態を見える化し、 材料の品質向上・機能改善に貢献

複合機の画像品質を左右する重要な要素に「トナー」があります。リコーの重合トナーのサイズは5 μmほどと非常に小さく、なかには10種類以上の材料が入っています。ただ、これらの材料がトナーのなかにどのように分布しているのか、また、製造過程でどのような現象が起き、材料が配置されていくのかに関しては分かりませんでした。そのため、出来上がったトナーの品質結果から、狙い通りの品質が実現できるよう実験での試行錯誤を繰り返していました。

そこで、製造過程で変化するトナーの材料分布を観察できる技術を開発し、トナー開発者が「設計通りにつくれているか」を確認しながら開発を進めることができるようになりました。さらに、材料の状態を深く理解し新たな気づきを得ることで、材料の品質向上や機能改善などに大きく貢献しています。本技術を用いれば、トナーだけでなく、インクや塗料などや、液中プロセスで製造される材料の状態を観察することができます。

粒径制御剤や着色剤、離型剤、結着樹脂などさまざまな材料が含まれる

トナーの構成(断面)

困り事/実践効果

| 困り事 | 実践効果 |

|---|---|

| 材料が液中で狙い通りの動きをしているか分からない。 | 液中の材料の状態を可視化し、品質向上・機能改善に貢献した。 |

| 材料がどのような状態になっているか分からない。 |

設計現場での困り事・課題

材料が液中で狙い通りの動きをしているか分からない

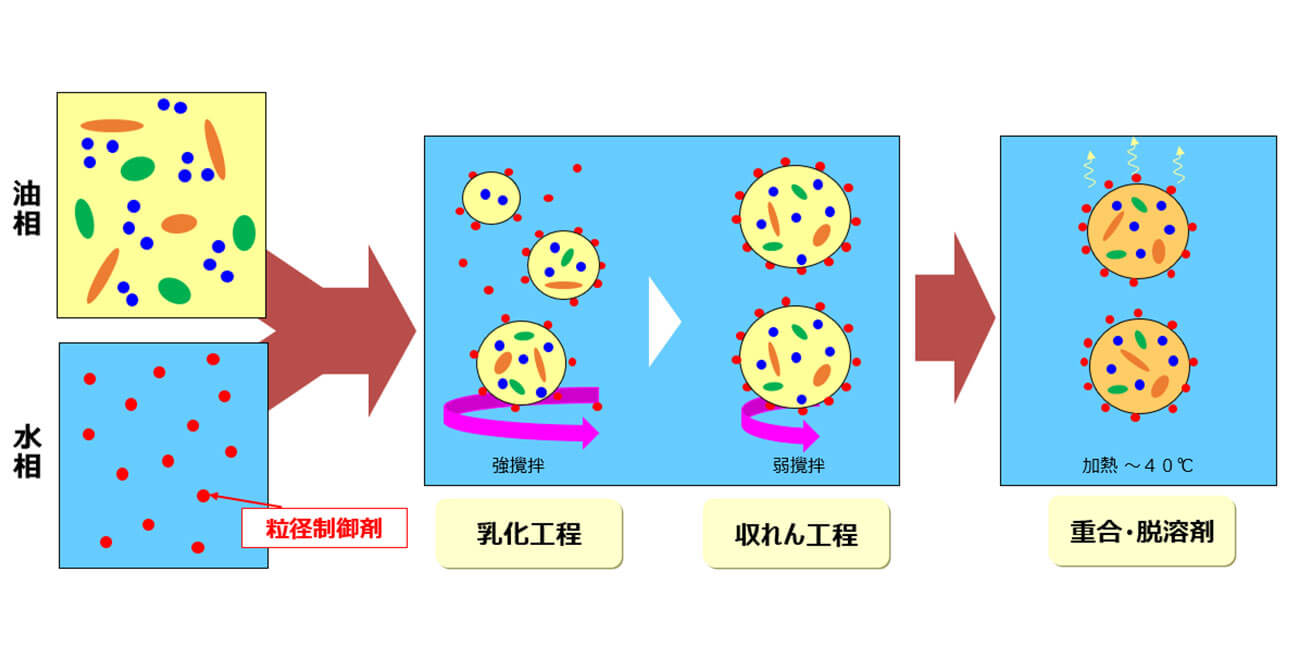

重合トナーは、水相(水+粒径制御材)と油相(溶剤+樹脂をベースにさまざまな材料を配合)を混ぜ合わせた後、様々な造粒プロセスを加えて粒子をつくります。トナーとしての性能は内部の材料の粒径や配置によって決まりますが、各プロセスにおける材料の動きが分からない(ブラックボックスである)ため、狙い通りのトナー品質にするためには試作を繰り返す必要がありました。

材料がどのような状態になっているか分からない

重合トナーの製造プロセスは複雑で、数秒単位で材料の状態が変化します。 例えば、材料の一つの着色剤は粒子内できれいに分散されることが求められますが、どのタイミングで最終的な分散状態に至るのか、途中経過を人の目では確かめることができませんでした。

解決したこと

液中の材料の状態を見える化!品質向上・機能改善に貢献

液中のnm~μmサイズの材料の状態を観察するには、材料を瞬間的に凍結して観察する技術(凍結技法)があり、主に食品や化粧品の材料分析に適用されています。これまでは、マヨネーズ・生クリームなどの食品や化粧品などのように経時変化しないものに適用していましたが、リコーは独自のノウハウで、短い時間で変化する材料の状態も観察できるようにしました。これを重合トナーの乳化工程※に適用し、液中の材料分布の可視化を実現しました。

-

※

乳化工程:トナー母材の油相と水相を混合・撹拌(かくはん)し、より均一な大きさのトナー粒子を作り出す工程。材料の経時変化が発生する。

重合トナーの製造過程

(水相:水 + 粒径制御剤 、 油相 :酢酸エチル +着色剤、離型剤、結着樹脂など)

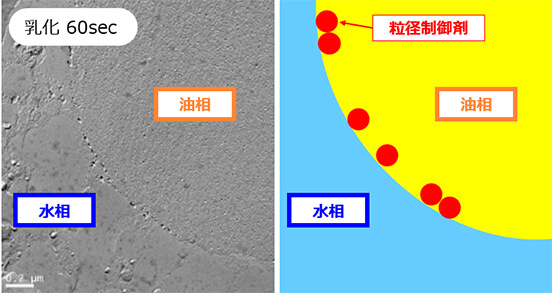

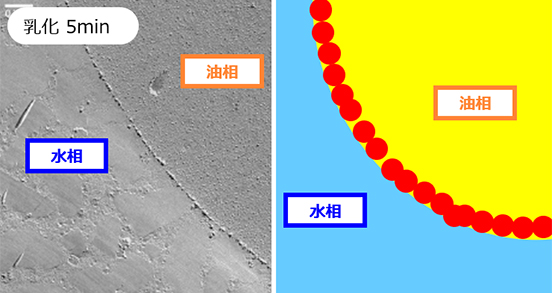

観察事例1 油滴生成過程と粒径制御剤の可視化

油滴の表面に粒径制御剤が存在する様子

粒径制御剤が一層分、均一に並ぶ

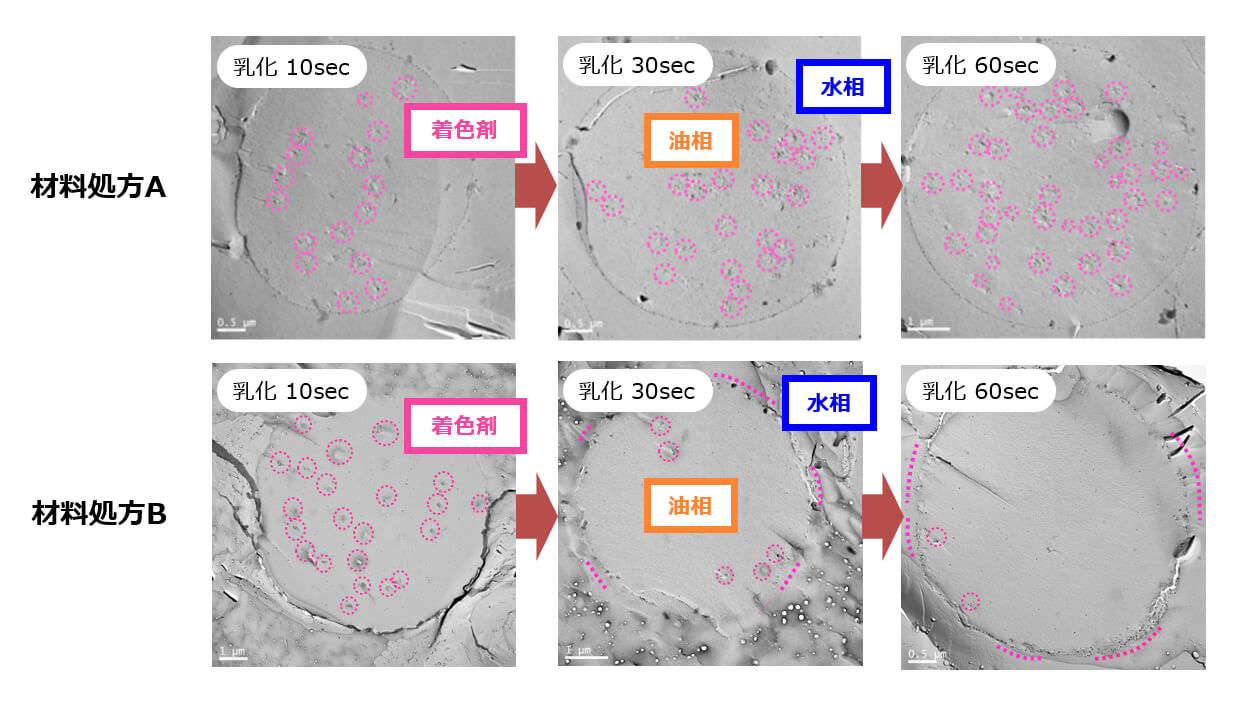

観察事例2 着色剤分布の経時変化の様子

油滴中の着色剤の分散状態が変化していく様子

水への親和性の違いなどにより、着色剤の分散状態は変化する

製造過程でどのようにトナー中の材料が変化していくのか、製造プロセスのどの時点で、何が起きているのかを直接観察できるようになったことで、開発者は改善へのアプローチを具体的に描けるようになりました。これにより、繰り返しの実験・試作が削減され、材料開発における品質向上や機能改善につながっています。

こんな方にお役立ちできます

- 液中で経時変化する材料の状態を観察して、材料の品質改善のヒントにしたい(インクや塗料など)。

- nm~μmサイズの構造を持つ含水材料をありのままの姿で観察したい、または、複数の材料を識別観察したい。

関連文献

- 村上 和歌子: 凍結レプリカ法を用いた水溶媒中の複合エマルジョンの観察, 日本顕微鏡学会 第75回学術講演会 講演要旨集(2019)

- 村上 和歌子: インク材料の凍結観察技術, 第117回 日本画像学会年次大会 講演要旨集(2016)

お問い合わせ

製造業の現場での困り事をお伺いし、課題解決につながるご提案をいたします。

お気軽にお問い合わせください。