工場にはさまざまな機械や資材があり、管理方法や作業員の意識しだいで、いつ事故が起きてもおかしくない環境です。事故が発生してしまうと、従業員が死傷するだけでなく、生産計画や企業の信頼にも影響が及びます。そのため、事故を未然に防げるような安全対策が欠かせません。

この記事では、工場における安全対策について解説します。

目次

工場における安全対策の重要性

工場では日々さまざまな機械が稼働しています。さらに化学物質や重量のある資材の取扱いや、硬いものを切断する工具や溶接するための工具などを用いる場合もあり、現場で作業する人は常に危険と隣り合わせです。

こうした環境のなか、安全対策が十分なされていないと、事故が起きた際には怪我はおろか死亡者が出ることも少なくありません。

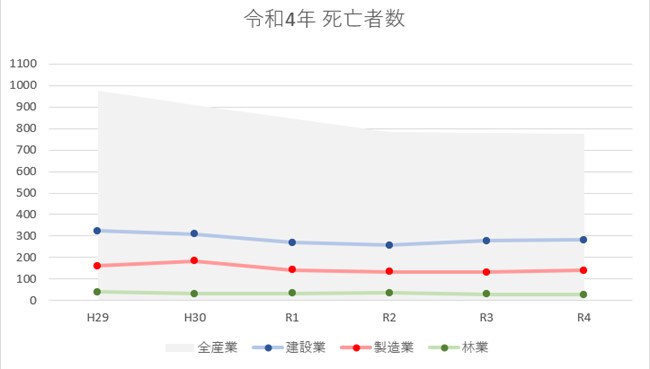

厚生労働省によると、令和4年における全産業の死亡者数は774人です。業種別に見ると、最も多いのが建設業の281人、次いで多いのが製造業で140人です。

参考元:厚生労働省「令和4年 労働災害発生状況」

現場で死傷者が出てしまうと、企業は貴重な人材を失うことはもちろん、該当社員またはその家族から損害賠償を請求される可能性も考えられます。また、安全対策を怠っていた場合は、労働安全衛生法違反による罰則や業務上過失致死傷罪により刑事罰を科されるケースもあります。

事故の噂が出回れば、社会的信用が低下し、取引企業から契約を終了されたり、求人に人が集まりづらくなったりして、売上低下にもつながりかねません。

1つの事故をきっかけに経営難に追い込まれることも大いにあり得るため、円滑に企業活動を行うためにも安全対策を実施しておく必要があります。

製造事業者向け安全衛生管理のポイント

工場の安全対策を実施する際には、製造事業者向けに公開されている厚生労働省の「安全衛生管理のポイント」が参考になります。

安全衛生管理・活動におけるポイントや活動の進め方、体制・仕組み作りについて書かれているので、安全対策の実施前に一読することをおすすめします。

工場で起こる事故の種類

工場で起こりやすい事故について解説します。

はさまれ・巻き込まれ

「はさまれ」は、機械の可動部分に身体の一部がはさまれて起こる事故で、「巻き込まれ」は、身体の一部が巻き込まれる事故です。機械の管理不良や、操作ミスによることが原因で発生することが多く、死亡事故や、骨折などの重傷を負ったという事例も発生しています。

転倒

物の運搬中にバランスを崩して転倒したり、作業中につまずき転倒したりと、機械や物が多くある工場では特に起こりやすくなります。転倒した先に危険物がある場合は、重大な怪我を負ったり、最悪の場合は死亡に至るケースもあります。また機器が転倒することも、転倒事故に含まれます。フォークリフトが横転し、その下敷きになってしまうという事故も発生しています。

墜落・転落

脚立のぐらつきなどで転落したり、段差や階段からの踏み外しなどがあります。また、クレーンを使った高所作業時に床に転落するという事故も発生した事例があります。

切れ・こすれ

業務用カッターやスライサーなどに接触し、指を切ったり、切断するなどの事故が該当します。業務用機器になると切れ味も鋭いため、大きな事故につながることも多くなっています。

事故が起きてしまう原因

工場内で事故が起きる主な原因として、次のようなことが考えられます。

● 安全対策不足

● 従業員への教育不足

● 劣悪な職場環境

● 機器の整備不良

● 作業員の不注意・慢心

たとえば、道具のしまい忘れや作業場の汚れ、作業慣れしてきたところで油断や慢心を起こしてしまうなど、工場での事故はさまざまなことが原因で起こります。人的要因がある以上、対策をしたとしても完璧に防ぎきれるわけではありませんが、発生件数・発生率を下げるために、できる限りの対策を行う必要があります。

≫ 関連コラム:ポカミスとは?製造業におけるポカミスの原因と対策

工場の安全対策

工場でとれる安全対策には次のようなものがあります。

● 5Sの徹底

● KYT(危険予知訓練)の実施

● ヒヤリハットの記録

● 報連相の徹底

● 機械・設備の定期的なメンテナンス

● 従業員のメンタルケア

● 作業手順書の作成・取り組みの徹底

作業環境をきれいに整理整頓するのはもちろん、従業員に対して安全対策の意識付け、機械・設備の調子を整えておくなど、人と設備の両面から安全を守りましょう。

5Sの徹底

5Sとは、下記の5つの言葉の頭文字からなる安全対策スローガンです。5Sを徹底することで、事故を予防できる確率が上がります。

| 目的 | 予防できる事故 | |

|---|---|---|

| 整理 | 作業における道具類の要不要を明確にする | 転倒、切れ・こすれ |

| 整頓 | 必要なものをすぐに使えるようにする | 転倒、切れ・こすれ |

| 清掃 | 機械や設備などの不具合といった異常の発見 | 転倒、挟まれ・巻き込まれ、感電事故 |

| 清潔 | 整理、整頓、清掃の維持 | 転倒、切れ・こすれ、挟まれ・巻き込まれ、感電事故 |

| しつけ | 作業員の安全教育 | 転倒、切れ・こすれ、挟まれ・巻き込まれ、感電事故 |

また、5Sの徹底は安全対策に加えて、生産性の向上や製品品質の向上も期待できます。

≫ 関連コラム:5Sとは?製造業が5Sに取り組む理由とその重要性とは

KYT(危険予知訓練)の実施

KYTとは、「危険・予知・トレーニング」の頭文字を合わせた造語です。

危険予知のトレーニングを実施することで、作業員自らが危険を察知し、事前に防止できるようになるため、事故の発生率を抑えられます。

基礎4ラウンド法

KYTには「基礎4ラウンド法」と呼ばれるトレーニング法があります。基礎4ラウンド法ではイラストを活用し、1から4までの段階を追って危険予知の知識を高めます。

| ラウンド | 目的 | 進め方 |

|---|---|---|

| 1R | 現状把握 | 現状、危険だと思われる箇所を挙げていく |

| 2R | 本質追求 | 列挙された危険要因を重要度ごとに分類する |

| 3R | 対策樹立 | 危険要因に対して具体的な対策を立てる |

| 4R | 目標設定 | 3Rで立てた具体策に対して、行動目標を決める |

イラストを活用することで危険な状態をイメージしやすくなるため、作業員も自分ごとに落とし込みやすくなります。これにより、通常の作業時にも注意深く行動するよう促せます。

ヒヤリハットの記録

ヒヤリハットとは、あと一歩で事故になりそうだった「ヒヤリとした」「ハッとした」体験のことを言います。ヒヤリハットを作業員同士で共有することで、同じシチュエーションによる事故発生を防げます。

また場所によっては、物理的な対策を講じることで「ヒヤリ」すらも予防できるでしょう。たとえばフォークリフトが通る場所と歩行する場所を白線で区切るなどです。

こうしてヒヤリハットを記録し、対策を練ることで、事故の発生を未然に防ぐことができるのです。

報連相の徹底

報連相(ほうれんそう)とは、「報告」「連絡」「相談」のことを意味します。

事故が発生した際には報連相を徹底することで、迅速な対処が可能となり、被害を最小限に留められるでしょう。

また、ヒヤリハットが起きた際にも報連相を徹底することで、事故を未然に防ぐ確率が高まります。

機械・設備の定期的なメンテナンス

たとえば、挟まれや巻き込まれ、感電事故などは機械・設備を定期的に点検しておけば防げる可能性が上がります。特に老朽化した機械・設備は不具合が起きやすいので、メンテナンスを怠らないようにしましょう。

メンテナンスと併せて、始業時にチェックリストを使った点検を義務付けるのも安全対策として有効です。小さな不具合を見逃さないことの積み重ねが、重大事故の発生を防ぎます。

従業員のメンタルケア

工場での事故は従業員の不注意や集中力の低下によっても引き起こされます。

集中力を保つように指導することも大切ですが、そもそも集中力が低下している原因を取り除かなければ同じことの繰り返しです。

特に工場の場合は、生産ノルマが厳しい、労働日数・時間が長く休みが少ない、といったケースが多々あります。こうした劣悪な労働環境の場合、従業員はストレスを溜めている可能性が高く、これが事故を起こす要因になりえます。

労働環境の改善をはじめ、相談できる風土づくりなど、従業員のメンタルを良好に保つための対策が必要です。

作業手順書の作成・取り組みの徹底

製造業の現場では未だに「見て覚える」といった職人気質な教育方法をとっていることがあるかもしれません。しかし、時に重大事故を引き起こすおそれがある機械・設備を扱う際には、曖昧な記憶を頼りにした操作では危険です。

ヒヤリハットで終われば良いですが、最悪の場合、死亡者を出す可能性もあります。

そうした事態を避けるためにも、作業手順を記した手順書を作成し、新人からベテランまで手順書に沿って作業するよう徹底的に指導しましょう。

事故発生時の迅速な対応策

工場内で事故が発生した際の迅速な対応は、労働災害を最小限に抑え、作業者の安全を確保する上で非常に重要です。会社はどのような状況下でも災害への効果的な対処法を準備しておく必要があります。問題が起きた際、適切な応急処置や救助活動が行えるよう、職場内に訓練された救急隊や救護施設の設置が求められます。

また、事故の詳細を速やかに概要把握し、全員が休業することなく安心して働ける環境を確保するためには、事故発生時のコミュニケーションプランが不可欠です。

事故発生時には、以下の項目に注意して確認し、対応を行います。

まず、事故の原因を特定し、再発防止のための措置を検討します。

次に、事故に関わる全ての人々に対して正確な情報を提供し、事故による影響を最小限に抑えるためのサポートを提供します。

事故の概要と対処方法をしっかりと理解し、全社員が事故防止のための基本的な安全対策を守らなければなりません。

実際に事故が発生した場合、すぐに適切な救助活動を行い、必要に応じて外部の専門家や救急サービスに連絡することが重要です。

安全対策のための環境整備

安全対策を実施する上で、職場環境の整備は基本中の基本です。労働災害を防ぐためには、職場内で潜んでいる危険を取り除くことが最優先事項です。設備や機器の定期的な点検・保守を徹底し、不具合が発見された場合は直ちに修理または交換を行います。

また、作業場所の清潔を保ち、転倒や滑りなどの事故を未然に防ぐために、床の清掃や整理整頓を定期的に行います。

安全対策のための環境整備には、作業者の安心と安全を確保するための適切な照明や換気システムの設置、騒音や振動の低減、有害物質の適切な管理などが含まれます。

さらに、安全な作業環境を実現するためには、作業者自身が安全マネジメントに参加し、自らの意見や経験を事故防止のために共有することが重要です。職場における安全教育や訓練を定期的に行い、作業者が自身の安全だけでなく、同僚の安全も考慮できるような意識を持つことが求められます。

安全装備の使用を徹底することも、職場環境の整備において重要な要素です。適切な保護具の選定と使用は、作業者が様々な危険から身を守る基本であり、労働災害のリスクを大幅に低下させます。保護眼鏡、耳栓、安全靴、手袋など、作業内容に応じた保護具を確実に提供し、その重要性を作業者に伝え、使用を促すことが大切です。

また、安全対策として、事故発生時に備えた緊急避難訓練や火災訓練の定期的な実施も欠かせません。作業者が緊急時の行動方針をしっかりと理解し、パニックに陥ることなく迅速に避難できるようにするためです。緊急避難路の明確化と、避難訓練を通じての実践的な訓練が、職場の安全性を高めることに直結します。

職場環境の整備は、一回限りの取り組みではなく、継続的な改善と監視が必要です。安全対策委員会の設置や、安全パトロールの実施など、職場の安全性を高めるための組織的な取り組みも効果的です。

これにより、作業者が日々安心して働ける環境を確保し、事故発生率の低減を目指すことができます。

最終的に、職場の安全対策は、事故の発生を防ぎ、作業者の生命と健康を守るために極めて重要です。環境整備をはじめ、適切な訓練、教育、コミュニケーションの促進が、安全で健康的な職場環境の基盤を形成します。安全はコストではなく、投資です。長期的な視点で安全対策に取り組むことが、企業の持続可能な発展に不可欠であると認識することが、すべての会社にとっての基本姿勢となるべきです。

安全対策を実施するうえでの注意点

安全対策を実施する際には、若年労働者と高齢労働者に対する配慮が必要です。

工場の現場には若い労働者も多く、なかには社会人としての知識や経験が乏しい10代の人もいます。そのため、幅広く一般常識を教育する必要があります。

また、年齢差があるために質問しづらいと感じている場合もあるかもしれません。積極的に話しかけて不安なことや心配ごとを聞き、普段からコミュニケーションが取りやすい関係性を築きましょう。

高齢労働者に対しては、照明を明るくして視認性を高めたり、階段に手すりを付けて安全性を上げたりといった、身体機能の低下に対する配慮が必要です。

また、高齢労働者は経験があるがゆえに、自身の経験や勘に頼った独自の判断を下すケースも見られます。ときには柔軟な判断が必要になる場合もありますが、「安全を保つためにはルールを守る必要がある」ことを徹底的に教育しておきましょう。

現場の安全対策に『RICOH らくらくKAIZENサービス』

安全対策を実施するのにヒヤリハットの記録や手順書を紙ベースでまとめてしまうと、ほしい情報に行き着くのに手間と時間がかかります。これにより休憩時間を潰したり、残業が発生したりすると、従業員のストレス値が上がり、事故発生率が高まります。これでは本末転倒となるので、安全対策にもDX化が必要です。

RICOH らくらくKAIZENサービスでは、従業員が携帯しているスマートデバイスで記録から閲覧まで可能。現場の危ない箇所があれば、撮影・投稿するだけで素早く情報共有ができます。進捗状況も記録でき、改善し忘れることもないため、着実に事故の芽を潰していけます。

また、紙ベースの記録と違い、すぐに過去の事例にアクセス可能。動画も投稿・共有できるので、より詳細な記録ができるようになります。安全対策にまつわる作業負荷を低減できるので、従業員のストレスも減り、より事故発生率を低くできるしょう。

まとめ

工場での事故により年間100名以上の人が亡くなっています。貴重な人材を失うばかりか、企業の信頼が失墜するおそれもあるため、極力事故は未然に防ぐのがベストです。

そのためには安全対策の実施が必要ですが、実施方法によっては従業員の作業負荷が高まり、心理的負担が増してしまいます。また、迅速に情報を共有できなければ、同じ事故を繰り返す可能性も高まります。これではただ労力を無駄にしてしまうので、安全対策を実施する際には、効率化を図れるツールの導入も検討することをおすすめします。