リコーの社内実践でのノウハウを展開製造業のデジタル化事例

構内物流の省人化~無人搬送車(AGV)を活用して構内物流を効率化~

リコー 無人搬送車 M2を活用し無人化・省人化を推進

リコーグループでは生産現場での物流業務の改善施策の一環としてとして、『リコー 無人搬送車 M2』を開発し、社内実践を進めています。従来の磁気式無人搬送車(AGV)ではなく、光学式無人搬送車(AGV)のため、コストも手間もかかりません。

コスト96%削減、設置時間90%低減を実現(※)した「リコー 無人搬送車 M2」は、リコーグループのマザー工場である厚木工場にて、23台のAGVを活用し、生産ラインの無人化・省人化に努めています。(2021年時点)

※「リコー 無人搬送車 M2」社内実践効果:リコー工場室内実践事例 走路500mの場合(ビニールテープ:5円/m 幅20mm、磁気テープ:1,000円/m 幅50mm、設置に掛った人件費:5,000円/時間)

これまでの課題

- 経営層

-

- 慢性的な人材不足

- コストを削減したい

(ランニングや人件費) - 生産状況を把握したい

- 管理層

-

- 急な生産工程変更に対応したい

- 作業者によるムラを無くしたい

- 作業時間の管理をしたい

- 現場層

-

- 狭いスペースを運搬する際の部品破損

- ハンドリフトでものを

持ち上げるときの体力的消耗 - 手足腰の負担を減らしたい

無人搬送車AGV M2活用による効果

- 経営層

-

- 手間の削減により、人材不足の解消

- ランニングコスト削減

- RFID等も活用することで生産状況の管理も可能

- 管理層

-

- 市販の黒色テープでレイアウト変更を短縮

- 無人搬送車のルートを決めておくことで納期通りに実施可能

- 現場層

-

- 狭い通路でも90度/180度

ターン/クロス走行 - 安全面の確保

- 狭い通路でも90度/180度

リコーの製造ラインで抱えていた課題

課題1作業者によるムラ(部品破損)、安全性の確保に課題

リコーグループでは、倉庫から組み立ての作業場までの部品の運搬作業において、ハンドリフトを活用していました。

例えばハンドリフトでテーブルの昇降を行う場合は手動で行いますが、昇降も移動も人の力に依存しており、対応可能な重さや移動距離にも制限があります。

また、バランスを崩して部品の荷崩れによる破損、衝突等の事故が発生したり従業員が腰を痛める等の課題がありました。

課題2磁気式AGV(他社製)による作業時間の多さ、ランニングコストの高さ

人の安全性を確保すべく、導入を決めたのが、他社製の磁気式無人搬送車(AGV)でした。無人搬送車(AGV)とは、人が操作しなくとも目的地まで自動で移動する、運搬型ロボットです。導入した磁気式AGVは、床に磁気テープを貼ることで、ルートを作り、そのルートに沿って走行を可能にする無人搬送車(AGV)です。磁気式は、無人搬送車(AGV)側に磁気センサー、ルートに磁気テープと、仕組みが単純で信頼性も高く、最も普及している方式です。

しかし、ルート変更の際は、磁気テープを設置する工事が必要となりコストと手間がかさみました。

また、他の磁界と干渉する可能性があるため、周りの環境には配慮が必要であり、初期導入やルート変更の際には、技術者もしくは専門家が必要となります。

社内実践による効果

効果人材不足解消やコスト削減へ。(設置時間 約90%削減、コスト 約96%削減)

リコーの複写機の製造ラインはライン変更がある場合も多く、従来の無人搬送車(AGV)では走路変更のたびに磁気テープを貼り替える必要がありました。その際に大きな手間とコストがかかっていました。この課題を解決すべく、リコーの画像認識技術を活かして開発されたのが光学式無人搬送車(AGV) 「リコー 無人搬送車 M2」です。無人搬送車(AGV)で一般的な磁気テープではなく市販の黒ビニールテープを床に貼ることで走路を設定できるため、低コストかつ手間もかかりません。

リコーグループの工場では23台の無人搬送車(AGV)を活用し、部品の運搬や移動を無人で実施している、「無人化製造ライン」の構築をしています。(2021年現在)

ここでは、無人化製造ラインでの一部をご紹介します。

■AGVとエレベーター連携(エレベーター自動乗降)

リコー 無人搬送車 M2とエレベーター制御盤を連携させることにより、AGVのエレベーター自動乗降を可能にします。

※エレベーター自動乗降についてはカスタマイズとなります。一部、連携できないエレベーターもございます。

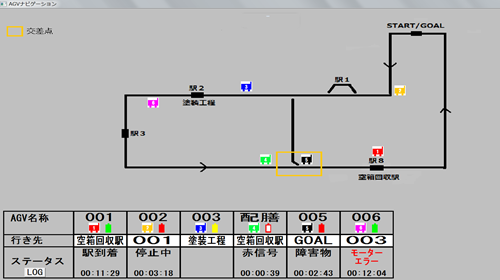

■操作が簡単!AGVナビゲーション

- 制御PC上の「ナビコンソフト」が、無線LAN経由で各AGVを管理

⇒容易に複数台(推奨:5台以上)の運行管理を行えます

⇒管理対象台数:20台まで(AGVと運行管理者PCの合計台数/ノートPCの場合) - 運行管理者PC上の「オペレーションアプリ」にて、各AGVの「行き先、現在位置、状態(バッテリー残量/機器エラーなどのトラブル状況)」が、画面上で一目でわかります

- 呼び出し/行き先指定の遠隔操作が可能(走行中の遠隔停止指示:不可)

- 各AGVの運行回数や停車時間を運行Log情報として日次バッチで取得し、分析も可能

- 複数台走行時の交差点進入の自動制御が可能

※オペレーションアプリ上の画面表示例

※工場内/運行管理者PCの利用例

■AGVの導入における効果

「リコー 無人搬送車 M2」社内実践効果:リコー工場室内実践事例

走路500mの場合

※横にスクロールできます。

| 従来の磁気式AGV | リコー 無人搬送車 M2 |

|---|---|

テープ代500,000円

+

初期走路敷設費用250,000円

計750,000円

コスト 約96%減 |

テープ代2,500円

+

初期走路敷設費用25,000円

計27,500円 |

50時間

設置時間 約90%減 |

5時間 |

- ※ビニールテープ:5円/m 幅20cm

- ※磁気テープ:1,000円/m 幅50cm

- ※設置に掛った人件費:5,000円/時間

製品紹介

■「リコー 無人搬送車 M2」について

リコーのAGV「リコー 無人搬送車 M2」では一般的な磁気式ではなく光学式を採用。無人搬送車(AGV)で一般的な磁気テープではなく市販の黒色ビニールテープを利用した画像認識誘導方式で走行することで、手軽かつ低コストに走路設定ができます。

運行指示データは、無人搬送車(AGV)搭載タブレットPCに直接入力、もしくは手持ちのPCで作成し、CSVファイルで取り込み可能なため、誰でも簡単に作成できます。

90度/180度のターンが可能なため、設備の動かせない狭い場所でも小回りを利かせて走行できます。