リコーの社内実践でのノウハウを展開 製造業のデジタル化事例

物流コスト低減

シミュレーション

梱包最適化設計による物流コスト低減! ~製品の輸送品質(製品の耐衝撃性、包装材の緩衝性)をバーチャル評価し改善を実現~

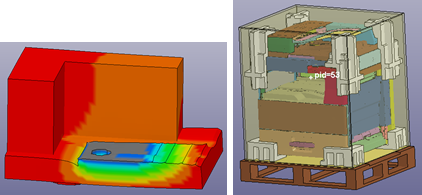

これまで梱包最適化設計においては、実機を使って評価→実機または梱包材対策→再評価の繰り返しというプロセスをとっており、梱包設計にかかる実機での調査により費用がかさんだり、時間がかかるなどの課題がありました。本事例では、3Dモデルによるシミュレーションプロセスを導入し、シミュレーションで検証することで手戻り設計や評価の削除に成功した改善をご紹介します。

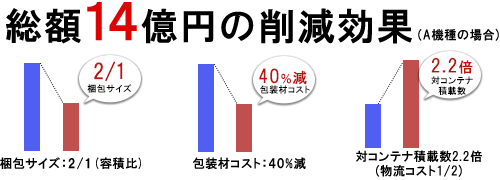

効果

効果1落下衝撃シミュレーションによる梱包材設計

- これまでのプロセス:実機を使って評価→実機または梱包材対策→再評価の繰り返し

- 3Dモデルを活用したプロセス:実機3Dモデル+梱包材でシミュレーション評価→実機評価

効果2包装材の最適化により物流コストを削減

- 梱包サイズ:1/2(容積比)

- 包装材コスト:40%減

- 対コンテナ積載数:2.2倍(物流コスト1/2)

- A機種 総額14億円の効果

※リコージャパン調べ

課題

課題1評価の繰り返しで費用がかさむ、評価日程が長い

- 従来プロセス:実機評価繰り返しによる費用がかさみ、日程も長い

課題2梱包材の機能面やコンテナ積層効率に問題

- 過去に設計した包装材、環境を意識した材質、包装材サイズ小さくできないか

- コンテナ積載効率を考慮した包装材サイズ見直しが出来ないか

課題解決提案

提案13Dモデルによるシミュレーションプロセスを導入

- 本体設計と並行で梱包設計、シミュレーションで検証

- シミュレーション検証本体構造改善件数 実績 20件

提案2シミュレーションにより包装材の材質と形状を見直し

- 3Dモデルを活用し衝撃が加わった状態をシミュレーション

- 包装材材質と形状を見直し

- シミュレーション検証包装材改善実績件数 21件

製品紹介

■「3Dプリンター」について

企画・設計や製造の現場で求められる様々な要求に対して、短納期対応から最適な造形材料・造形方式・後加工のご提案まで熟練の技術者が徹底サポート。

製造業のリコーだからこそ提供できる3Dプリンター出力サービス。