リコーの社内実践でのノウハウを展開 製造業のデジタル化事例

作業の効率化

デジタル化

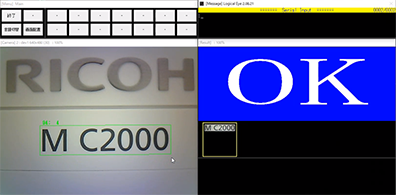

製造業のカメラシステム事例 複数カメラで柔軟に画角設定

~欠品や部品間違え等のヒューマンエラーによる不良品の流出を防止。

作業者とリーダーのダブルチェックを画像認識技術でデジタル化~

貼付け工程にて、目視確認がしずらいデカルが複数存在し、製品仕様や文字や色仕様が違うため、貼り忘れや部品違いが発生しやすい作業となっていました。また、確認作業も目視で行うなどヒューマンエラーの発生が止められない環境となっていました。本事例では、このようなリスクを抱える中、チェック作業に画像認識技術を取り入れ、ヒューマンエラーの防止に成功した改善をご紹介いたします。

効果

効果1検査工程の業務フローにおけるヒューマンエラーの流出を防止

- 検査工程での目視確認作業をデジタル化し、エラーが発生した場合は、次の検査作業に進めないように制御

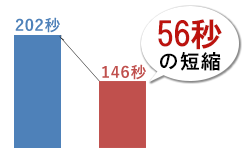

効果2欠品や誤りチェックなどの目視確認作業を削減

※リコージャパン調べ

- 画像自動認識により、目視確認を画像による自動判定へ変更 (1台当たり36カ所)

- 貼り付け確認作業での検査時間を削減:202秒/台⇒146秒/台(短縮時間:56秒/台)

課題

課題1類似のデカルが複数存在し、目視確認がしづらい

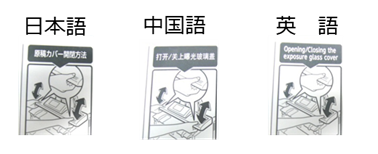

- 複写機にはエンブレムや操作や、注意書きに関するものなど、30種類以上のデカルシートが使われている。

- デカルシートは、製品仕様や仕向け地により、文字や色仕様が違うため、貼り忘れや部品違いが発生しやすい作業でした。

課題2目視確認ミスによるヒューマンエラーが止められずに出荷される。

- 「デカルシート貼付けは、作業者とリーダーによる目視確認に依存しているため、ヒューマンエラー発生。

- 貼付け作業のチェックは、製品出荷前の最終工程のため、チェックミスがあった場合、是正されずにそのまま出荷されてしまっていた。

課題解決提案

- 製品仕様や仕向けによって異なる部品の正しい画像データをアプリケーションに登録する。

- 検査したい製品の情報をバーコードで呼び出し、組み付いている部品と登録した正しい画像データをパターンマッチングし、正誤を自動判定する。

- また、すべての判定が合格しないと、次工程へ進めない仕組みを構築。