リコーの社内実践でのノウハウを展開 製造業のデジタル化事例

見える化 デジタル化

生産現場のデジタル化スターターキット~情報収集Box(IoT)によるデジタル化①~

生産現場のデジタル化を進めたいが難しそう、コストがかかりそう、また、セキュリティ面でクラウドの活用が心配など、不安に思うことが良くあります。一方で、工場内の生産性低下(異常)を早期発見したいや、場内の設備/工程状況を見える化したいなどの希望もあるが具体的にどう生産現場のDXを進めればよいかわからないといった課題もあります。本事例では、現場のデジタル化スターターキットを活用し、工場環境見える化に成功した改善をご紹介します。

効果

効果

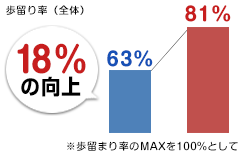

生産現場状況の見える化から不具合原因を特定し、歩留を向上

※リコージャパン調べ

- 歩留発生に起因する現場情報の収集

- 習得データの分析による原因特定

※通常とトラブル発生時の差異を比較 - 歩留改善の解決策の実施・施行

※発生時の人的な対応

※データから見た予兆管理・トラブル防止

課題

課題

生産現場のデジタル化 DXを進めたいがどう始めたらいいかがわからない。

- 生産現場のDX、簡単に、早く、安く、実現したい。

- データ保管場所として、クラウド利用は何となく不安。

- 工場内の生産性低下(異常)を早期発見したい。

- 工場内の設備/工程状況を見える化したい。

- 工場内の環境情報(温湿度、照度、騒音、埃等)を見える化したい。

課題解決提案

解決

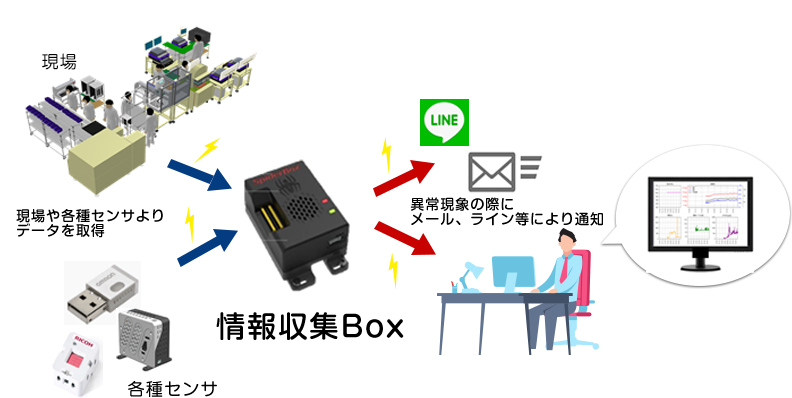

DX(データを取る、貯める、分析して活用する)による取得データの一元管理、通知による問題解析およびトラブル対応に活用!

- 情報収集Boxは、現場の情報をリアルタイムで収集するためのIoTツールです。

- 工場内のセンサ情報(温度、湿度、照度、騒音、埃等)を収集して見える化します。

- 設定した閾値(例:不快指数、埃等)に基づいて、閾値超え時に管理者へ通知

(メール、LINE等)します。

「工場環境見える化」

- 工場内のセンサ情報(温度、湿度、照度、騒音、埃等)を収集して見える化する

- 工場内の設備/工程状況(生産数、稼働時間、停止時間)を見える化する

- 収集したデータから問題点の特定

「異常現象の通知」

- 設定した閾値(例:不快指数、埃量)に基づいて、閾値超え時に管理者へ通知(メール、LINE等)する