リコーの社内実践でのノウハウを展開 製造業のデジタル化事例

GEMBAコールオプション~スマートデバイスを活用して製造ラインのトラブル対応業務を改善~

リコーの社内実践事例が生んだGEMBAコールオプション

リコーでは国内外の生産現場におけるDXを2018年より進めています。その様な中、製造ラインではスマートデバイスを活用したトラブル改善施策として、『RICOH らくらくKAIZENサービス GEMBAコールオプション』を開発し、社内実践を進めています。本事例では、GEMBAコールオプション活用し、ログを取得・活用することで課題を明確にし、優先順位に沿った製造ラインのトラブルの改善を実施したことで、トラブル対応依頼件数の低減に成功した社内実践事例をご紹介します。

これまでの課題

- 経営層

-

- 生産性向上を図り人員の適正配置をしたい

- 現場状況を捉え切れていない

- 効率的に課題対応を進めたい

- 管理層

-

- ほしい情報が取れていない

- データ取得に時間が掛かる

- 抜本的な課題対応に結び付けられていない

- 現場層

-

- 非定常業務が多く、データを整理する余裕が無い

- 何から手を付けたらよいかわからない

GEMBAコールオプション活用による効果

- 経営層

-

- 適切に人員配置ができる

- 付加価値の高い仕事に向けられる

- 管理層

-

- 何が起こっているのか掴め、手を打つ優先順位が決まる

- 現場層

-

- (入力作業が一時的に増えるが)改善すべきポイントが分かり、的確に手が打てる

リコーの製造ラインで抱えていた課題

製造ラインでのトラブルの記録をいかし適切な改善を行い、トラブル対応に割く時間を削減したい

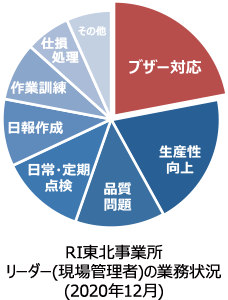

リコーインダストリー(以下RI)東北事業所は中高速複合機、商用印刷機を製造している国内生産拠点です。そのRI東北事業所の製造ラインでは日々発生するトラブル対応に1か月に約20時間費やしていました(1日約1時間)。こういったトラブルは製造ライン自体を止めてしまうチョコ停の原因となりロスも発生していました。

RI東北事業所ではブザーコールの内容や対応時間、対応方法などを発生の都度、紙に記録していました。

しかし、紙への記録は製造ラインストップとなってしまったときの報告がほとんどで、工程作業時間(サイクルタイム・タクトタイム)内で対応できた時は、紙への記録をしていないことが多く、適切な改善に活用出来ていませんでした。(人の記憶からは正しい情報が得られない)

社内実践による効果

トラブル対応のスピードがアップしました。

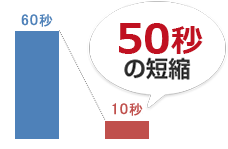

効果1トラブルの呼出からアクション開始まで1回あたり60秒程度だった対応時間が10秒に短縮!

従来製造ラインのトラブル時は、各工程に設置してあるランプを点灯させて呼び出しをしていました。呼び出し理由が表示されなかったので、リーダー(現場管理者)が到着して作業員の話しを聞いてから対応に取り掛かっていました。

それが、GEMBAコールオプションを活用することで、呼び出し時に理由が把握できるため、理由に応じた初期対応が可能になります。

また、従来は、リーダーが駆けつけてくるまで「コールを認識してくれているのか?」「緊急なんだけどすぐ対応してくれるのか?」など、作業員は不安を抱えていました。今回のGEMBAコールでは、ボタンを長押しすると「緊急コール」となり、班長も対応の優先順位付けができるようになりました。

さらに作業者の端末には「対応中」との表示がされますので自分のコールに対応されていることが分かり作業員も安心して作業を行うことができます。

トラブル対応依頼件数の低減がはかれました。

効果2GEMBAコールオプションの最大の効果は「課題の見える化」・・・ログの取得とその活用(改善)

コールの内容、対応時間、対応方法はログとして記録されます。収集された記録はCSVデータとしてダウンロードすることで製造ラインのトラブル発生原因の分析や改善などにつなげています。

今まで工程作業時間内で対応できていたからいいや・・・と素通りしていた記録作業を必ず行うこととなり作業負荷は一時的に増えますが、課題が明確になり優先順位に沿った製造ラインの改善ができることから、トラブルによるブザーコールを減らし、本来の業務遂行ができるようになります。

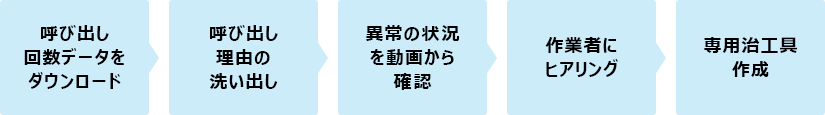

中高速複合機 製造ラインにおける工程ごとの呼び出し回数を、1か月半のGEMBAコール ログデータから調査し、呼び出しが多い工程の対応内容として「ネジ締め不良対応」がありました。

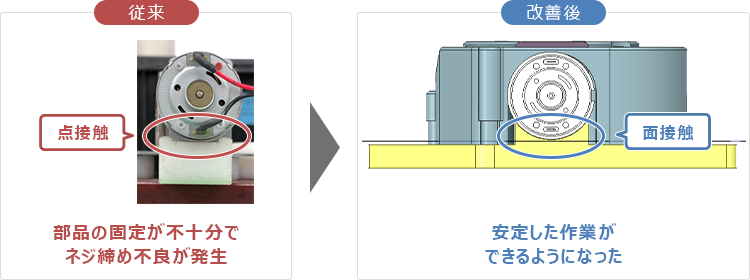

該当する工程、時間の映像確認、作業者へのヒアリングにより発生原因を分析した結果、組立作業時に部品の固定が不十分で、作業者が部品を保持しながらネジ締め作業を行っていたため、ネジ締め不良が発生していました。(ネジ締め不良のリカバリーの為にGEMBAコールで呼び出しを実施)。

組立作業時の部品固定の改善をするために3Dプリンターを活用して部品の専用固定治工具を造形することで、安定したネジ締め作業ができるようになり、ネジ締め不良による呼び出しの低減が図れました。

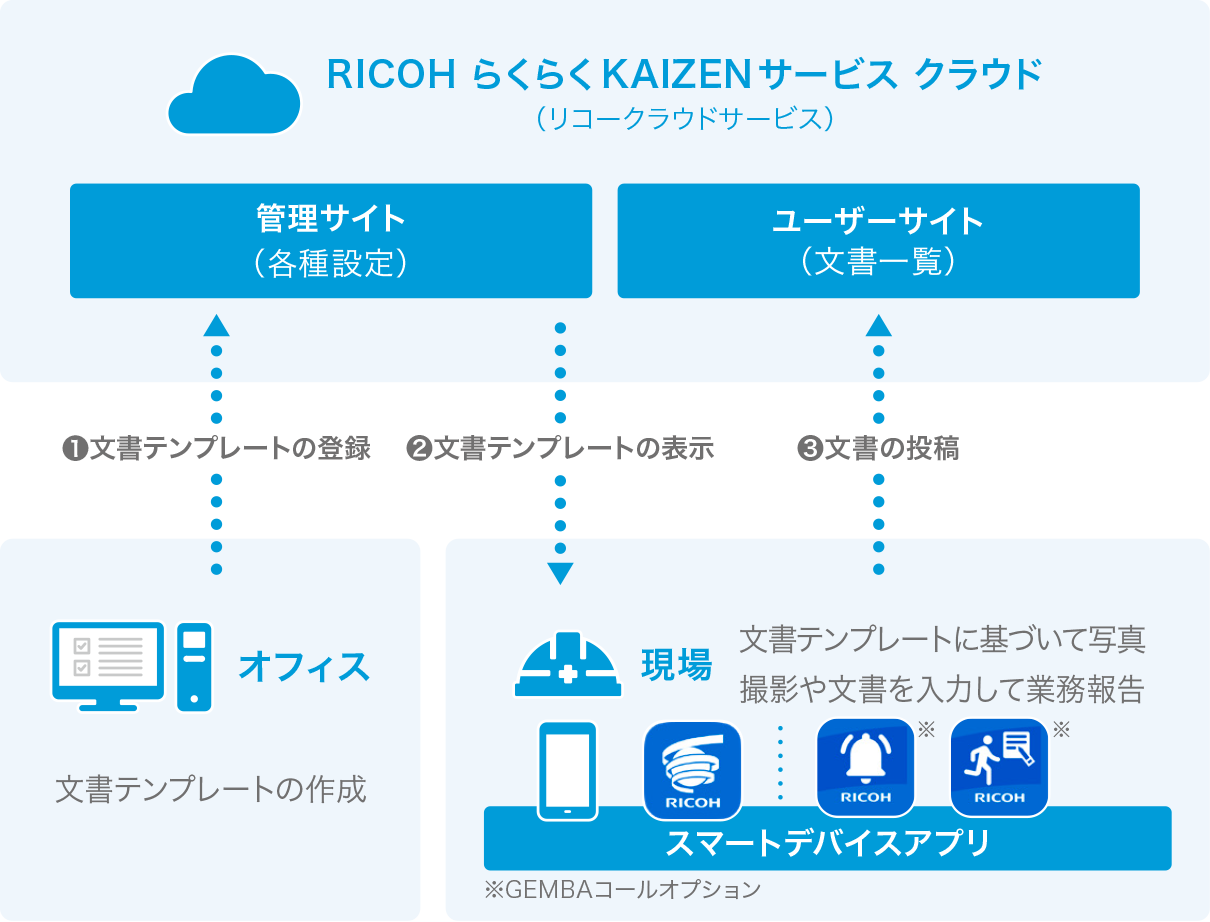

製品紹介

RICOH らくらくKAIZENサービス GEMBAコールオプションはリコー社内実践から生まれた製造ラインの見える化ソリューションです。クラウドサービスを活用したサブスクリプションとなっており、初期導入費用なしでお試し頂けます。

最大2か月間の無料トライアルもご用意しております。まずはWebページをチェック!!