リコーの社内実践でのノウハウを展開 製造業のデジタル化事例

製造工程での粉塵対策~発塵発生源可視化で改善時間を短縮~

現像剤製造工程にて、粉体が製造機器から漏れることで飛散し、工場環境が日常的に汚れかつ、発生源の確認に時間がかかり、なかなか有効性のある粉塵対策が取れない状況でした。本事例では、グリーンレーザーを照射し粉体の流動を可視化し、また、粉塵飛散発生時間の記録と動画撮影を行い効率的に粉塵対策を進めることに成功した改善をご紹介します。

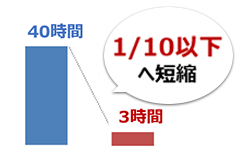

効果

粉塵飛散の発生ヵ所調査の原因発見までの時間短縮

※リコージャパン調べ

- 発生源調査にかかった工数 40時間 ⇒3時間に短縮

※これまで発生事象124件の内 75件解決 49件レベル低減

働き方意識の向上

- 作業エリア清掃という高ストレス作業からの解放

- 青作業服から白作業服を着る職場の実現

課題

現像剤製造工程において取り扱っている粉体が製造機器から漏れることで飛散し、工場環境が日常的に汚れる。要因を可視化したいが、微粒子(5~60μm)であり肉眼では見えないため、発生源の確認に時間がかかり、なかなか有効性のある対策が取れない。

<従来行ってきた時間をかけた調査例>

- ビニールシートによるパーテーションで発生源の絞り込み

絞り込みにかなり時間を要す。

- 白紙で透かすことによる可視化

- 懐中電灯やポラリオンライトによる可視化

非常に見づらく思うように可視化できない。

ビニールシート発生源絞り込み

白紙発生源可視化

懐中電灯発生源可視化

飛散によって生じた汚れを清掃する作業は付帯業務であり、作業者の負担も大きい。

1週間放置の汚れ

5S維持のため毎日清掃

作業服の汚れ

課題解決提案

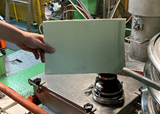

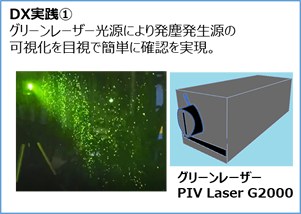

発生粉塵の可視化

粉体の漏れが発生している製造機器に

グリーンレーザーを照射し粉体の流動を可視化。

これまで肉眼では捉えきれなかった製造機器のどの部分から

漏れているのかを把握することに成功。

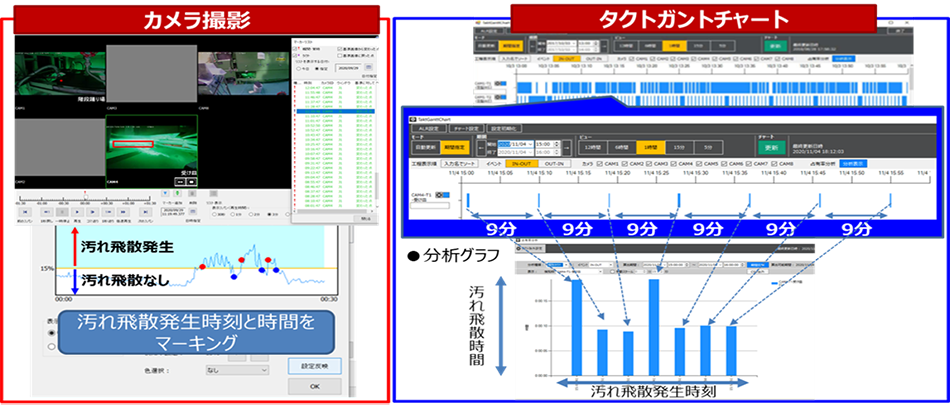

粉塵飛散発生時間の記録と動画撮影

ALR*と組み合わせて

- 発生の瞬間を無人記録

- 製造工程のどのプロセスで粉体が発生しているのかをデータとして記録

- 要因把握にかける時間を効率化し、解析精度および速度の向上が図れ、対策に注力することができるようになった。

*ALR オールラインレコグナイザー:動画上に検知ウィンドウを設定することで、変化を捉えた瞬間をタイムスタンプとして記録し、要因分析する際に効率的に発生瞬間の動画を確認できるリコー独自のツール。

取り組みの結果として、粉塵への対策が進み、従業員による清掃作業も減り働き方改革が進んだ。

工場内の製造機器からの粉塵発生要因を可視化したいお客様に、同仕組みによる可視化サービスをご提供いたします。

※製造機器などからの漏れを可視化する実践事例であり、工場内空間全体を調査するサービスではありません。

製品紹介

■「粉塵・微粒子可視化サービス」について

リコー自身が、複写機のトナー製造現場で生じた生産性向上や作業環境改善の課題解決を実践した事例を元に、専門の担当者が、グリーンレーザー照射装置などを用いて微粒子の動きを可視化し、解析を行った上で、総合的な改善提案をさせて頂きます。