リコーの社内実践でのノウハウを展開製造業のデジタル化事例

製造工程での工程監視工数低減(生産データ確認作業の自動化と異常の自動検出)

~生産プロセスデータ※1 活用AI①~

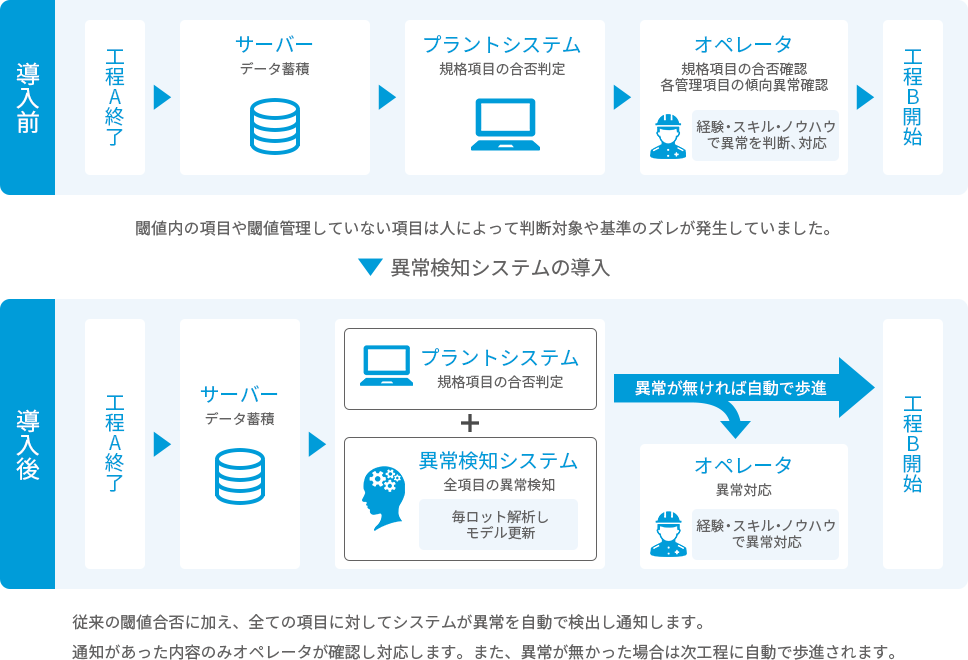

製造現場では安定した品質の製造を続けるため生産ラインを監視しています。設備の閾値による正常・異常の判断だけなら自動化とアラートで対応可能ですが、実際の現場には経験者の長年のノウハウによる異常検知が必要とされていました。工程が長くなればなるほど、属人性のある生産データ監視は作業者への負担が大きくなります。

本事例では、生産プロセスデータをAIを用いて解析、活用することで工程監視工数の低減、異常の早期発見を実現した改善をご紹介します。

※1 生産プロセスデータ

生産工程で取り扱うデータ

例:原材料の特性、各工程の条件設定値、中間品の特性、完成製品の特性、生産設備の稼働情報

これまでの課題

- 経営層

-

- コストを削減したい

- 生産性を向上したい

- 管理層

-

- 生産ラインの監視は属人性があり

経験者頼り - 頻度が低い異常発生に備え

監視員を配備

- 生産ラインの監視は属人性があり

- 現場層

-

- 稼働状況の確認業務が他業務を

圧迫している - 確認事項が多く、ミスが起こりやすい

- 稼働状況の確認業務が他業務を

AI導入の効果

- 経営層

-

- 人件費の削減

- 異常検知の効率化・精度向上による

生産性向上

- 管理層

-

- 属人的な作業が解消され、

人材配置の柔軟性向上 - 異常の早期発見が可能に

- 属人的な作業が解消され、

- 現場層

-

- 異常検知の精度を向上

- 確認事項が大幅に減少

課題

課題1閾値設定と管理の簡略化

・閾値による管理は品種切替やメンテナンスなどでの水準変化が有る場合に管理が大変

・異常が発生しても閾値内の場合には気付くことが難しく、作業者の感度に依存

課題2生産ライン監視業務の効率化

・製造条件や設備状態など稼働情報の確認業務が多い

・ほとんどは正常であることの確認作業であり、異常のみを効率よく確認したい

効果

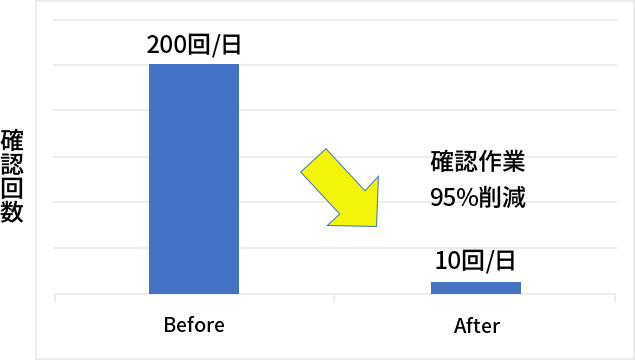

効果1AIを導入し異常を自動で検出するシステムを構築(生産データ監視作業を95%低減)

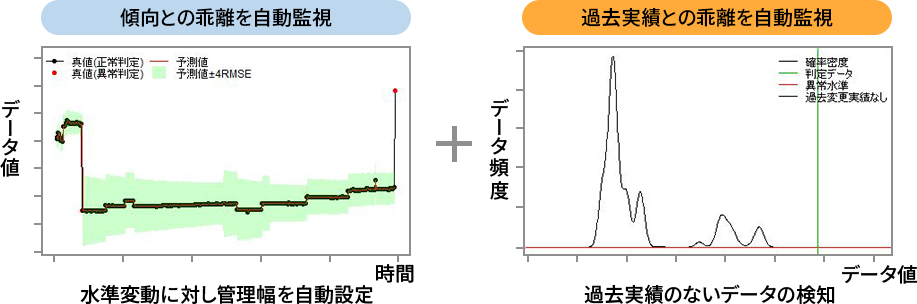

過去の生産データをAIが学習し、自動的に正常範囲を設定。

正常範囲から逸脱した際に、通常と異なる状態(=異常)と判定する。

・閾値の設定や管理が不要で、正常と異常をAIが自動判定

・従来の工程管理手法では対応できなかった水準変動や非正規分布データにも対応可能

・傾向管理と実績管理の二つの異なる機械学習手法を用いノウハウに培われたアルゴリズムにより高精度の検出が可能

■生産データ監視作業削減例

・正常状態の確認作業を廃止

・ AIシステムが異常を検知した場合のみ、作業者が内容を確認

・労働生産性を向上

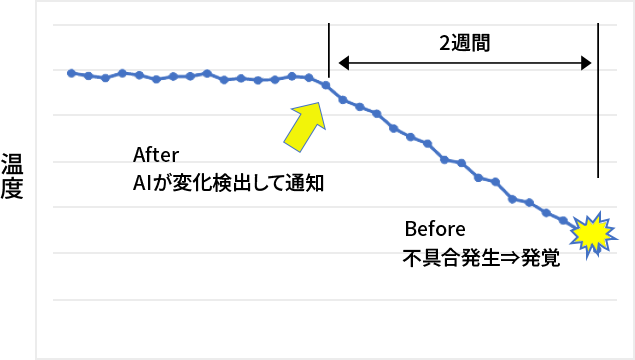

効果2設備故障を従来より早く検知

AIを導入し異常が有った場合のみ作業者が確認。

・生産データから異常(通常とは異なる状態)を自動で検出するシステムを構築

・異常がない場合は確認不要で工程を稼働

■従来より2週間早く検知した例

・不具合が発生するか、閾値に到達するまで気が付けなかった設備の故障を、通常と異なる状態になった時点で検知