リコーの社内実践でのノウハウを展開製造業のデジタル化事例

製造業のAI活用事例 品質予測システムで生産工程改善(生産中ロットの最終品質予測と最適条件自動制御)

~生産プロセスデータ※1 活用AI②~

製造現場では最終品質の確認結果を見て、作業者が各工程の設備の稼働条件の調整を実施しています。

その調整作業は長年のノウハウの蓄積によることが多く、他の人に代えられない属人性の問題があります。また、工程が長くなるほど最終工程で品質に異常が出た際に修正するまでに時間を要し、不良を多く出すことになってしまいます。

本事例では、生産プロセスデータをAIを用いて解析、活用することで最終品質を予測し、品質がばらつかないよう中間工程の設備稼働の自動制御を実現した改善をご紹介します。

※1 生産プロセスデータ

生産工程で取り扱うデータ

例:原材料の特性、各工程の条件設定値、中間品の特性、完成製品の特性、生産設備の稼働情報

これまでの課題

- 経営層

-

- コストを削減したい

- 生産性を向上したい

- 管理層

-

- 品質のばらつきの原因を

確実にとらえきれていない - 生産工程が長いため、品質不良が

発生した場合に工程条件変更に

時間を要し、不良が連続発生する

- 品質のばらつきの原因を

- 現場層

-

- 品質のばらつきを抑えるために

熟練技術者がその経験から

細やかな対応を強いられている

- 品質のばらつきを抑えるために

AI導入の効果

- 経営層

-

- 人件費の削減

- 不良品の減少による生産性向上

- 管理層

-

- 品質のばらつきとなる原因が明らかに

- リアルタイムに品質予測を可能に

- 生産ラインの自動制御システムを

構築し、品質向上を実現

- 現場層

-

- 属人的な作業が解消され、

作業工数が削減された - 待機時間の減少による生産量向上

- 属人的な作業が解消され、

課題

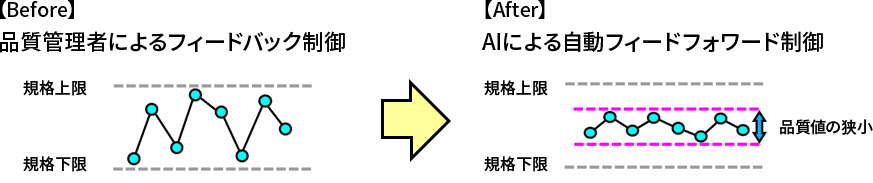

課題1品質予測による連続不良の回避

- ・製品の最終品質から工程の生産条件を調整(フィードバック制御)しているが、

調整前に工程を通過したロットは品質が調整されず不良が連続する - ・最終品質の変動を事前に察知して、製品完成前に最適な条件に調整を行いたい

課題2生産条件調整の属人性排除

- ・品質制御に多くの知識が必要で一部の熟練技術者のノウハウ・スキルに依存している為、

誰でも正しい制御を行えるようにしたい

効果

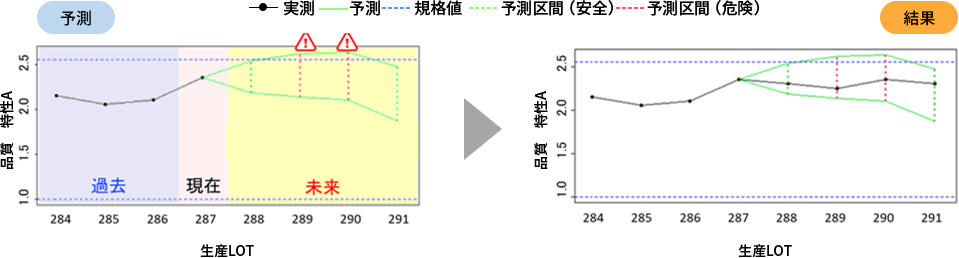

効果1AIを導入して最終品質の予測システムを構築

過去の生産で使用した原材料情報や生産設備の状態などのプロセスデータと、製品品質データの関係性をAIが学習。生産中ロットのプロセスデータをAIに与えることで、製品品質を予測する事が可能に。

・様々な機械学習手法の中から目的や精度に応じた最適なものを選定

・データ量が少ない状態でも高い精度が得られるノウハウに培われたアルゴリズム採用

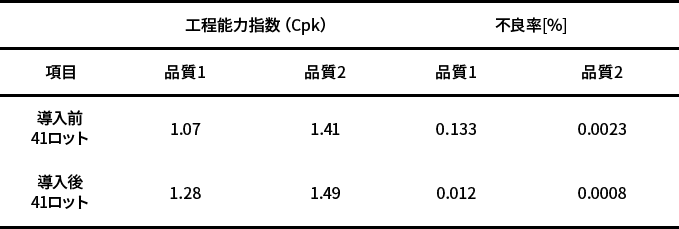

■AIによる品質制御で品質を安定化

・過去、現在のデータから生産途中の未来の品質結果を予測

・規格内に制御する事で、品質が安定化し、不良発生率が65%~91%低減

効果2AIを導入して最適な生産条件を決定する操作量算出システムの構築

品質制御の自動化による生産性の向上(労働生産性2倍)

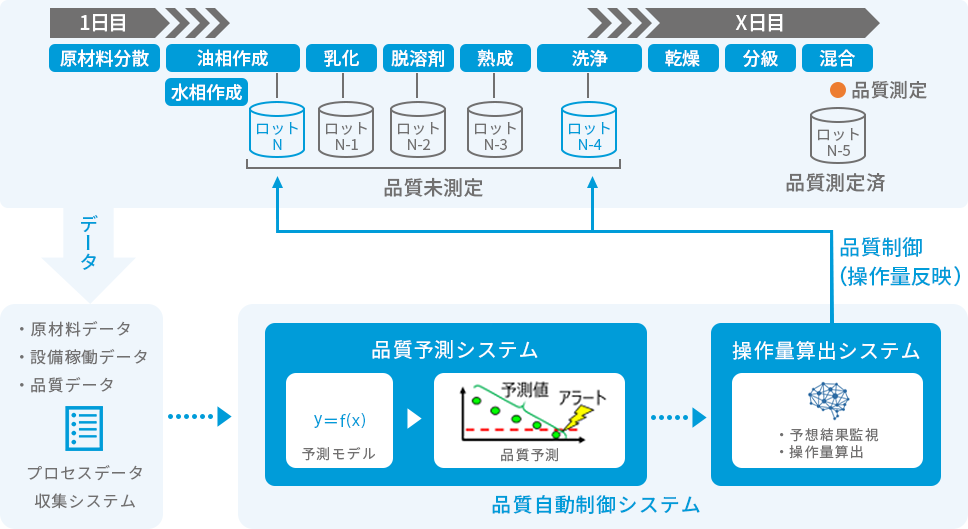

原材料の物性データや設備の状態量、トナーの品質などのプロセスデータ集約システムと、集約したプロセスデータを用いてAIが品質を予測する品質予測システムと、予測した品質結果に対し最適な生産条件を算出する操作量算出システムで構成される品質自動制御システムを開発。

・熟練技術者のノウハウを組み込んだ数理最適化モデルの構築

・人の手を介さずに自動で品質を適正化

■AIによる品質制御で品質を安定化

・生産条件調整業務の自動化による省力化(労働生産性2倍)

・条件変更判断待ち時間の削減により総生産量5%向上(24時間稼働にて1.2時間削減)