リコーの社内実践でのノウハウを展開製造業のデジタル化事例

AI導入 作業の効率化

製造工程での予備実験廃止(生産プロセス品質予測と自動制御)

~生産プロセスデータ※1 活用AI③~

トナー生産プラントで確立したAI活用技術・ノウハウをケミカル製品製造工程に展開。

原材料ロットなど様々な要因(物性、経過日数、環境など)によって品質が変わるため、処方量の決定のため日常的にビーカー実験で評価して生産条件を調整しています。

その結果原材料データと工程データから最終品質に影響を与える要因をAIを用いて解析し品質予測を可能としました。そしてその予測から、予備実験を行わずに生産条件を決定することができました。

本事例では予備実験を実施することなく生産条件の最適化を実現した改善例をご紹介します。

※1 生産プロセスデータ

生産工程で取り扱うデータ

例:原材料の特性、各工程の条件設定値、中間品の特性、完成製品の特性、生産設備の稼働情報

これまでの課題

- 経営層

-

- コストを削減したい

- 生産性を向上したい

- 管理層

-

- 品質のばらつきの原因を

確実にとらえきれていない - 品質のばらつき抑制のための

予備実験に工数がかかる

- 品質のばらつきの原因を

- 現場層

-

- 予備実験に工数が取られている状況

AI導入の効果

- 経営層

-

- 人件費の削減

- 予備実験作業工数削減による

生産性向上

- 管理層

-

- 品質のばらつきとなる原因が明らかに

- 品質予測を実施し、

予備実験を行わずに生産条件を決定

- 現場層

-

- 予備実験作業が無くなり、

作業量が減少

- 予備実験作業が無くなり、

課題

課題生産条件決定作業の効率化

- ・原材料ロットなど様々な要因(物性、経過日数、環境など)によって品質が変わるため、生産条件の調整が必要

- ・生産条件を決定するためにビーカー実験を行う必要があり、労力が掛かっている

- ・予備実験なしで最適な生産条件を決めたい

効果

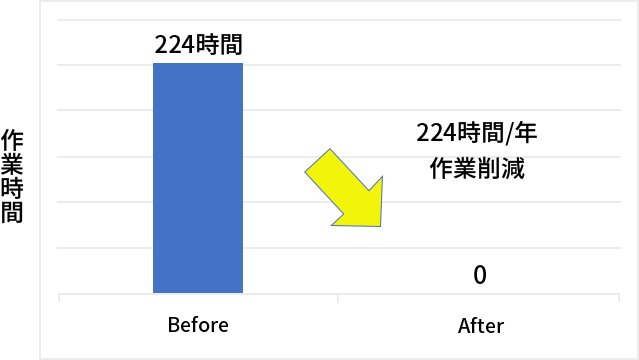

効果AIを導入して生産条件の決定(予備実験作業 224時間/年の廃止)

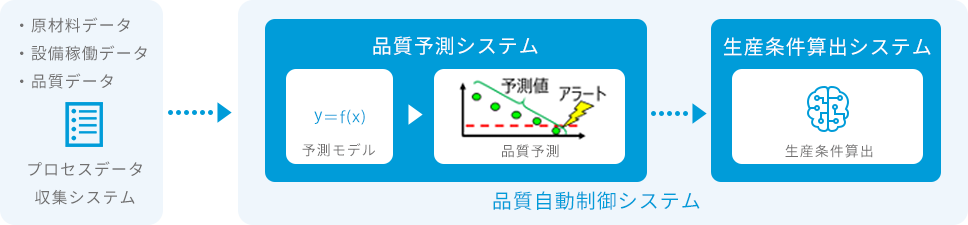

過去の生産で使用した原材料情報や生産設備の状態などの生産データと、製品品質データの関係性をAIが学習。

生産前に生産データをAIに与えることで、製品品質を予測する事が可能に。

・変数の関係性を表現しやすい手法や、非線形性に対応しやすい手法など中から最適な予測モデルを選択

・原材料情報、経過日数、生産情報などの生産データ用いてAIにより品質を予測

・予測結果から最適な生産条件を算出

■作業時間削減効果:予備実験作業 224時間/年の廃止