リコーの社内実践でのノウハウを展開製造業のデジタル化事例

製造ラインの省人化で生産性向上~小回りが利き、狭いスペースでも運搬可能なAGV(無人搬送車)~

無人搬送車AGV「RICOH AGV 3000」の活用で物流の無人化・省人化を促進

AGVは主に⼯場や物流倉庫などで荷物の搬送を⾏い、構内物流に関わる作業者の負担を軽減し、無⼈化/省⼈化に貢献します。

本機は従来機に⽐べて、積載重量、⾛⾏性、安全性も強化したシリーズです。特に導⼊コスト、ランニングコストが安価なことが特徴です。

本ページでは本機を活用した社内課題の解決事例をご紹介します。

これまでの課題

- 経営層

-

- 慢性的な人材不足

- コストを削減したい

(ランニングや人件費) - 生産状況を把握したい

- 管理層

-

- 急な生産工程変更に対応したい

- 作業者によるムラを無くしたい

- 作業時間の管理をしたい

- 現場層

-

- 狭いスペースを運搬する際の部品破損

- ハンドリフトでものを持ち上げるときの体力的消耗

- 手足腰の負担を減らしたい

RICOH AGV 3000シリーズ活用による効果

- 経営層

-

- 手間の削減により、人材不足の解消

- ランニングコスト削減

- RFID等も活用することで生産状況の管理も可能

- 管理層

-

- 市販の黒色テープでレイアウト変更を短縮

- 無人搬送車のルートを決めておくことで納期通りに実施可能

- 現場層

-

- 狭い通路でも90度/180度ターン/クロス走行

- 安全面の確保

リコーの製造ラインで抱えていた課題

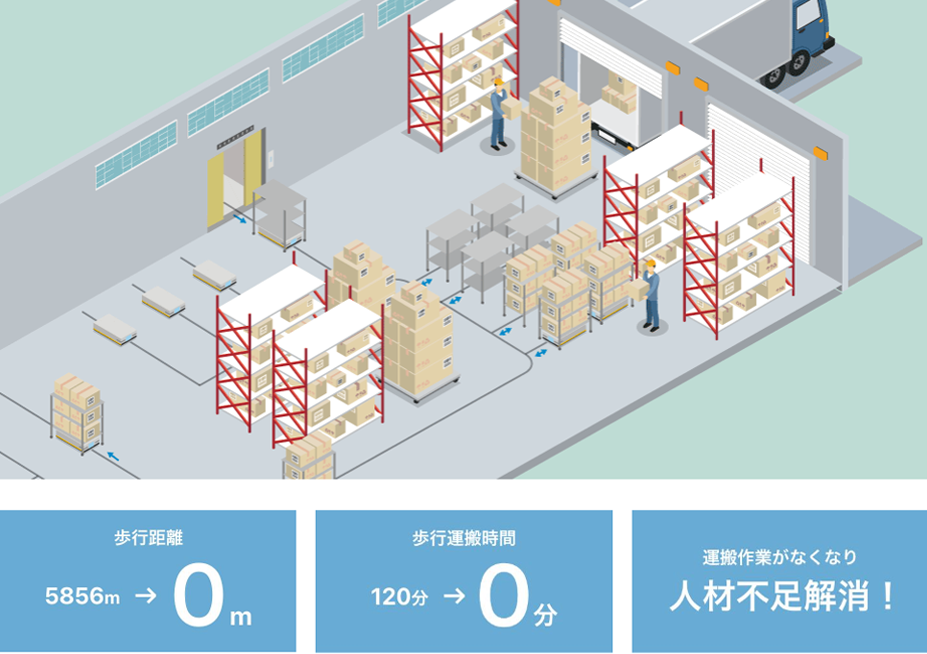

課題歩行運搬距離5856m / 時間120分の従業員への負担とその軽減

リコーグループでは、倉庫から組み立ての作業場までの部品の運搬作業において、ハンドリフトを活用していました。例えばハンドリフトでテーブルの昇降を行う場合は手動で行いますが、昇降も移動も人の力に依存しており、対応可能な重さや移動距離にも制限があります。また、バランスを崩して部品の荷崩れによる破損、衝突等の事故が発生したり、従業員が腰を痛める等の課題がありました。

また、ある製造ラインでは、生産パーツ運搬時に、歩行運搬距離:5856m、運搬時間:120分を費やしていました。

ただ、その生産ラインでは生産計画に伴うレイアウト変更の発生が多く、大規模な工事を伴う他社の磁気式AGVの導入は諦めていました。

社内実践による効果

効果1ハンドリフト運搬を0へ!はたらきやすい職場に

従来は、工場内のパーツ運搬はハンドリフトで行っていました。

AGV導入後は運搬作業そのものが0へ。

作業者は、ピッキングした荷物を置くだけでAGVが自動運搬。レイアウト変更や業務の流れを大きく変えずに自動化することが出来ました。また、荷物の運搬だけでなく、空台車の改修までまとめて対応でき、人による運搬作業を0にしました。

効果224時間稼働で作業者ムラも無くなり生産性向上

今までの生産現場では、作業者によるハンドリフトの運搬スキルにムラがあり、余裕をもった生産計画を立てていました。

3000シリーズ導入後は、決められたルートを決められた速度で運搬するため、確実な生産計画を立てることができます。

また3000シリーズは、最高速度60m/分で長距離走行やタクトが厳しい状況でもスピーディーに運搬可能です。

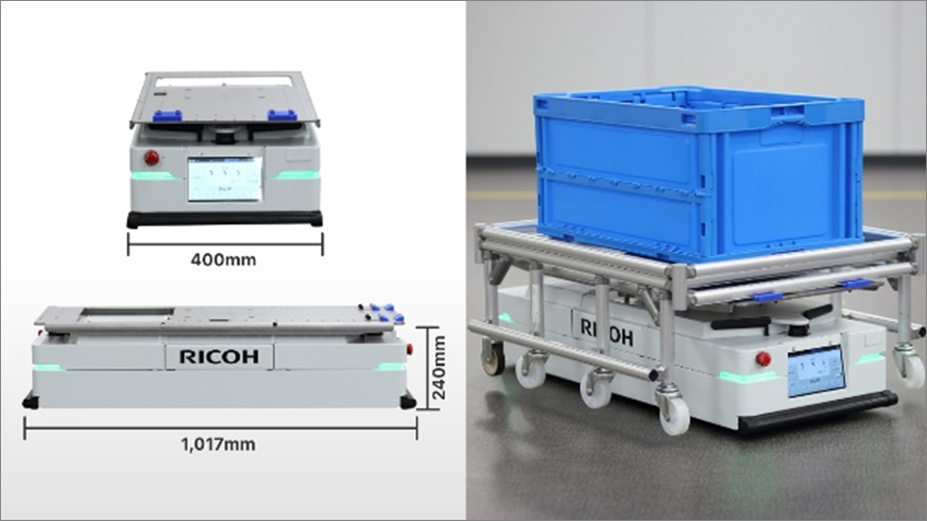

高さ240mm、横幅400mmのコンパクトサイズだから狭い通路やスペースでも走行できます。

製品紹介

■「RICOH AGV 3000」シリーズについて

リコーのAGVは、床⾯のテープを認識、⾃動で⾛⾏し荷物を運搬する仕組みです(位置精度が⾼精度なガイド⽅式を採⽤)。

本体(⾛⾏部)とカスタマイズ可能な搬送部の構成で、お客様の荷物にあわせ柔軟に対応できます。(棚⾞持ち上げ搬送、積載/移載搬送に対応)

本機は以下のような特徴がございます。

・コンパクト

・簡単導入でラクラク

・カスタマイズ可能

・システムとの連携も可能