リコーの社内実践でのノウハウを展開製造業のデジタル化事例

画像認識でカメラを活用して生産現場の作業ミスを防止~作業支援カメラシステムを活用して組立作業を自動チェック~

RICOH SC-10Aシリーズを活用し、ヒューマンエラー防止

組み立て工程において部品の組付けミスや、チェック工程では目視チェック漏れが発生していました。

また、少子高齢化に伴い省力・自動化技術を導入して、生産性向上を図りたいとの要望がありました。

本事例では、画像認識技術を用いた自動チェックによるヒューマンエラー防止を行うことで、品質/作業効率が向上した事例を紹介いたします。

これまでの課題

- 経営層

-

- 人材不足

- 生産性を向上したい

- 管理層

-

- 現場のIT化を進めたい

- チェックにかかる工数を減らしたい

- 作業現場を煩雑にしたくない

- 現場層

-

- 取り付け違いをなくしたい

- 類似部品によるミスをなくしたい

SC-10A活用による効果

- 経営層

-

- 自動化による人材不足解消、生産性向上

- 管理層

-

- 作業実績をリアルタイムにサーバーに収集

- 画像認識による自動判別

- PC不要のため、省配線、省スペース

- 現場層

-

- 作業指示通り出ないと、次工程に進めない

- 画像認識によるチェック

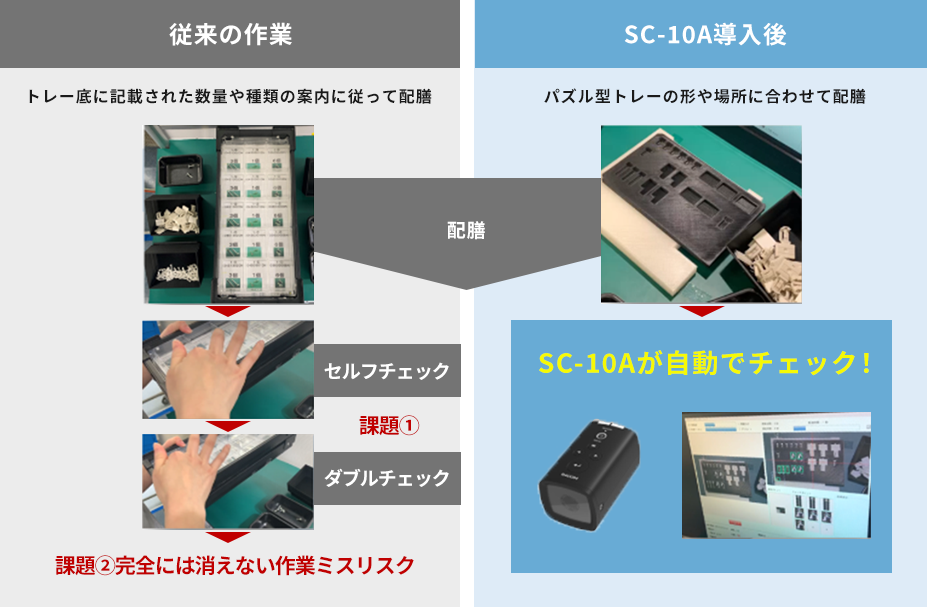

製造現場での課題

課題1属人的な作業による限界

人の動きが大きいなかでは、比較的習熟が短い方々にも入っていただいて、品質を維持しつつ作業の標準化を図る必要があります。

そうなると経験や記憶だけに頼って製造していくことはできないので、不良の原因となる作業ミスを減らし人に依存しない仕組みを作る必要がありました。

自動判定できるリコーの作業支援カメラシステムを使用して製品品質の維持を進めています。

課題2チェックに多くの工数がかかってしまう

これまでは作業者にチェックシートを書いていただいて、品質保証のエビデンスとしていました。

しかし、ミスが発生してしまうこともあり、人をかけてダブルチェック等を行い、多くの工数を割いていたため、トレーサビリティの確立が必要でした。

導入による効果

効果オールインワンで簡単運用。画像認識で作業ミスを防止

RICOH SC-10Aは、パターンマッチングにより、類似部品や欠品、作業順序などの組み立て状況を作業途中に自動でチェックしポカヨケを実現。部品のシリアルナンバーや作業時間などの実績や作業結果の画像を記録できるため、作業分析やトレーサビリティーにも活用できます。

■ 画像認識で作業ミスを防止

・間違いやすい部品や組立状態を作業前に画像認識でチェック

・画像認識でOKにならないと次に進めないため、作業ミスを抑止

■ オールインワンで簡単運用

- ・カメラ、画像認識、アプリケーションを全て内蔵し、

PCレスかつ省配線 - ・内蔵アプリケーションはマウス、キーボードで

簡単セットアップ

■ 現場のIT化をサポート

・作業の実績を作業途中にリアルタイムで収集

・部品のS/N(シリアルナンバー)、組立状態の画像なども作業と連動して収集

製品紹介

■ 画像認識により、作業状況に間違いがないかチェックしポカミスを防ぐ作業支援カメラシステム

間違いやすい部品や組立状態を作業中に画像認識でチェック

画像認識により、正しい作業と認識しないと次に進めない仕組みで作業途中のミスを防止。

カメラ、画像認識、アプリケーションを内蔵し、PCレスかつ省スペース

オールインワンで簡単運用!すぐに使える。

実績収集による現場のIT化

作業の実績をリアルタイムに収集、作業分析やトレーサビリティに活用。

RICOH SC-10Aは、パターンマッチングにより、類似部品や欠品、作業順序などの組み立て状況を作業途中に自動でチェック。部品のシリアルナンバーや作業時間などの実績や作業結果の画像を記録できるため、作業分析やトレーサビリティーにも活用できます。