【1D気流シミュレーション】熱・流体系の構成の1Dモデル化で構想設計や解析時間を大幅短縮

1D気流シミュレーションと最適化技術を組み合わせることで、

設計工数や解析工数を削減

商用・産業用の印刷機などの大型装置には、空気の給気・排気を担う給排気システムが必要になります。給排気システムはダクト・ファン・バルブなど大規模な構造となるため、従来解析で使用している3Dシミュレーションでの解析には膨大な時間を要してしまいます。

そこで、構想設計段階からシステム全体の成立性を検討するため、1Dシミュレーション※1と最適化を組み合わせた技術を開発しました。この技術により、解析工数が大幅に削減されるとともに、構想段階でシステム全体の成立性やパラメータ検討が可能なため、設計工数の削減にもつながりました。

-

※1

1Dシミュレーション:製品挙動(機構、油圧、空圧、伝熱、磁気、電気)を物理モデルでシミュレーションする手法であり、製品挙動の状況をブロック図で表現した計算モデルで構成される

困り事/実践効果

| 困り事 | 実践効果 |

|---|---|

| 設計手戻りが発生しているため、実機を作る前にシステム全体の設計指針や課題を把握し、システム成立性を確認したい。設計工数を削減したい。 | 熱・流体系の構成を1Dモデル化することで、従来の3Dシミュレーションよりも高速にシステムの成立性や設計パラメータの検討が可能であり、解析や設計にかかる時間を大幅に短縮。 |

| 実機設置後の再調整では設備を停止して行うため、実機設置後の調整をシミュレーション上で事前解析したい。 | 実機設置後も風量調整など1Dシミュレーション上で検討が可能。 |

設計現場での困り事・課題

実機を作る前に、システム全体の設計指針や課題を把握し、システム成立性を確認したい、設計工数を削減したい

これまでの構想設計では、システム全体の成立性確認は過去の知見に基づいた簡易的な評価しかできておらず、実機評価段階で課題が見つかり、設計の手戻りが発生していました。

また、3Dシミュレーションでの解析には膨大な時間を要するため、非効率でした。

実機設置後の調整をシミュレーション上で事前解析したい

実機設置後に条件変更する場合、これまでは過去の知見に基づいて変更・再調整を繰り返しながら最適化を行っていたため、多くの時間を要していました。

また、調整中は設備を一時的に停止する必要があるため、設備の稼働率にも影響が出ていました。

解決したこと

1Dシミュレーションと最適化技術を組み合わせることで、構想段階や実機設置後にシステム成立性や最適なパラメータの検討ができ、設計工数を削減

1Dシミュレーションと最適化技術を組み合わせることで、バーチャル上で給排気システム全体の検討が可能になりました。また、構想段階からシステム成立性や最適なパラメータの検討ができ、設計工数の削減にもつながりました。

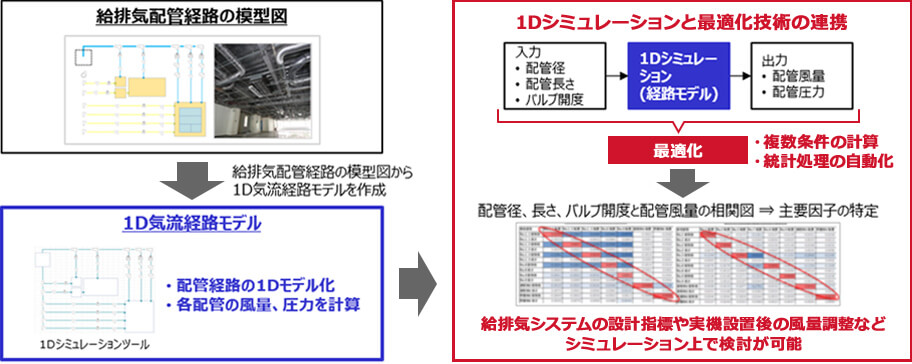

給排気配管経路の模型図から1D気流経路モデルを作成します。配管経路の1Dモデル化により、配管径・配管長さ・バルブ開度を入力することで、各配管の風量や圧力を計算できるようになりました。

更に、この1Dシミュレーションと最適化技術を組み合わせることで、複数条件の計算や統計処理の自動化ができるようになりました。これにより、配管径・配管長さ・バルブ開度と配管風量の相関図から主要因子の特定ができ、給排気システムの設計指針や実機設置後の風量調整などがシミュレーション上で検討できるようになりました。

この技術を活用することで、解析や設計の工数削減にもつながりました。

こんな方にお役立ちできます

- 実機を作る前に、システム全体の気流の風量、圧力などのバランスを検討し、システム成立性を確認したい。

- 構想段階でシステムの設計指針や課題を把握したい、設計工数を削減したい。

- 実機設置後の調整をシミュレーション上で事前解析したい。

- 熱・気流シミュレーション(装置本体部など)と組み合わせて解析したい。

お問い合わせ

製造業の現場での困り事をお伺いし、課題解決につながるご提案をいたします。

お気軽にお問い合わせください。