【AI異常検知ソリューション】 異常検知・予兆検知技術により、生産設備のダウンタイム最小化と検査工数の大幅削減を実現

異常検知・予兆検知技術により、

生産設備のダウンタイム最小化と検査工数を大幅削減

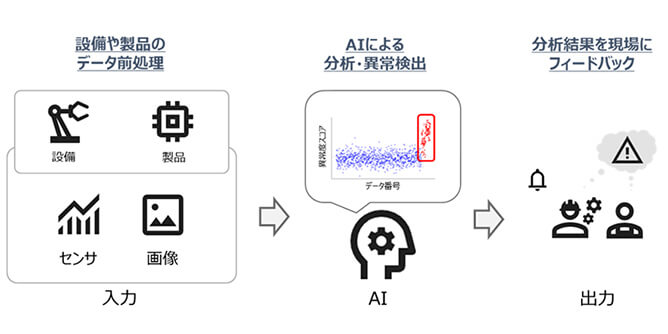

異常検知・予兆検知技術は、製造業における生産設備の稼働効率を最大化し、検査工数を大幅に削減するための革新的なソリューションです。

センサーやIoTデバイスで収集したデータをAIが解析し、設備の異常や故障の予兆を検出することで、突発的な停止を防ぎ、計画的なメンテナンスを実現します。これにより、ダウンタイムを最小化し、生産ラインの稼働率を向上させます。

また、AIによる画像認識技術を活用し、製品の欠陥を自動検出することで、検査精度を高めつつ作業者の負担を軽減します。これにより、検査工数が大幅に削減され、コスト削減や生産性向上にも寄与します。

困り事/実践効果

| 困り事 | 実践効果 |

|---|---|

| 予期せぬ設備故障により、ダウンタイムや納期遅延が発生している | 計測データを活用した予兆検知により、計画外のダウンタイムを削減でき、設備の稼働率を向上できた |

| 人による検査での見逃しや判断のばらつきにより、不良品の流出につながってしまっている | AI検査システムの導入により、熟練者と同等以上の精度による検査を実現し、不良品の流出率を低減できた |

現場での困り事・課題

設備故障によるダウンタイムの発生

予期せぬ設備故障によるダウンタイムの発生は、製造現場において深刻な問題です。

例えば、生産ラインの主要な機械が突然停止すると、製品の生産が中断され、納期遅延を招きます。また、故障箇所の特定や修理には時間とコストがかかります。さらに、故障が他の設備や工程に波及すると、全体の生産効率が低下し、業務全体に悪影響を及ぼします。 そこで、熟練者による検査や定期的なメンテナンスが必要でした。

製品検査における生産品質安定化

基板検査などでの人による検査では、作業者の経験やスキルに依存するため、見逃しや判断のばらつきが発生しやすく、不良品の流出につながることがあります。

例えば、製品の表面に微細な傷や汚れがある場合、熟練者であれば検出できるものの、経験の浅い作業者や疲労した状態では見逃される可能性があります。また、検査基準が曖昧な場合や、作業者ごとに基準の解釈が異なる場合には、同じ製品でも合格・不合格の判断がばらつくことがあります。

解決したこと

設備故障の予兆検知により、計画外のダウンタイムを削減

ロボットなどの設備の異常検知では、センサーやIoTデバイスを用いて振動などのデータをリアルタイムで監視し、AIを活用することで異常なパターンや兆候を検出することが可能となりました。これにより、故障が発生する前に問題を特定し、各機器の稼働状態に応じて計画的なメンテナンスを実施することや、突発的な設備停止を防ぎ、生産ラインの稼働率を向上させることにつながっています。また、予兆検知によりメンテナンスのタイミングを最適化できるため、過剰な点検や無駄な作業を減らし、全体の運用効率を向上させる効果も期待されています。

AI検査システムの導入により、不良品の流出・良品ロスを低減

基板検査での事例では、画像認識やデータ解析にAIを活用することで、製品の表面にある微細な傷や汚れなどの欠陥を高精度で検出できるようになりました。これにより、人による検査で発生しがちな見逃しや判断のばらつきを解消し、検査の一貫性と信頼性を向上させることにつながっています。

コピー機のキーパーツにおける検査の事例では、複数の撮像条件で撮影された画像を用いてAIモデルを学習することで、従来のルールベースの検査では見つけられなかった新たな不良パターンも検出可能となりました。これにより、これまで判定できずに不合格になっていた良品ロスの低減を実現し、コスト削減と生産性向上に貢献しています。

こんな方にお役立ちできます

- 設備の故障予兆を検知し、計画的なメンテナンスを実施してダウンタイムを削減したい。

- 生産ラインでの不良品の流出を防ぎ、検査精度を向上させたい。

- 製造データを解析し、異常パターンやトレンドを特定して改善策を提案したい。

- 生産プロセスの異常をリアルタイムで監視し、効率的な生産体制を維持したい。

- 工場全体の稼働状況を把握し、異常発生時に迅速な対応を行いたい。

お問い合わせ

製造業の現場での困り事をお伺いし、課題解決につながるご提案をいたします。

お気軽にお問い合わせください。