工場内物流を効率化するAGV。その導入効果にはさまざまものがあります。一方AGVには多くの種類があり、自社の課題や用途によって最適なものを選ぶ必要があります。本稿では、AGVの役割やメリットを確認した上で、AGVにはどのような種類があるのか、また、特に磁気式や光学式などの走行方式による違いは何なのか、について焦点を当てて解説しました。AGVを導入検討中で、自社にはどのようなタイプのAGVが適しているのかを知りたいご担当者は、ぜひ参考にしてください。

AGVの6つの型

AGVには多様な形態があり、それぞれ特定の用途があります。

積載型:このタイプは、工場や倉庫内で小型物資を積み上げて運ぶのに適しています。軽量ながら多様な物品の輸送が可能で、柔軟性が求められる環境に最適です。

低床型:重い荷物を地面近くで運ぶ設計のため、機器の移設や重量物の移動に有効です。安定性と耐荷重性が特長です。

牽引型:大量の荷物を一度に運ぶ必要がある場合に利用されます。トレーラーやカートを牽引し、効率的な物流を実現します。

重量型:建設現場や大規模工場での使用に最適なタイプです。大型で重い物品の運搬に特化しており、高い耐荷重性を持ちます。

屋外型:屋外環境での使用に耐えうる設計がされており、天候の変化や様々な地形での使用に適しています。頑丈な構造が特長です。

特殊型:高温や危険物の扱いなど、特別な環境下で使用されるAGVです。これらは特定の用途に特化して設計され、通常のAGVでは対応できないタスクを実行できます。

工場内物流の役割と課題

工場内物流の役割

工場の生産性や安全性などを評価する場合、主に生産ラインに着目される場合が多いでしょう。しかし、製造現場での製品の生産などには、工場内物流も重要な役割を果たしています。工場内物流とは端的に言うと、生産に必要な原材料や部品、資材などを必要な場所に必要なタイミングで搬送すること。仮に生産ラインが正常に稼働していたとしても、工場内物流が機能していなければ効率的な製品の製造が難しくなるのは容易に想像できます。

工場内物流は具体的には次のような役割を担います。

・原材料などの受け入れ

調達した原材料などが入荷すると中身や数量の確認をした上で保管場所に搬送します。

・保管

単に「物を置いておく」というだけではなく、保管している資材などが正しい場所にあるのかどうかを管理する必要があります。また在庫数を正確かつ遅滞なしに把握しておくことも重要な役割です。

・出庫、供給

必要に応じて保管場所から原材料等をピッキングし、製造現場などに搬送します。

工場内物流における課題

工場内物流では、作業の種類や目的、内容によってさまざまな課題があります。まず、受け入れ時や出庫時の荷物の積み下ろし作業は重労働であり、作業員への負荷が大きくなると共に、特に荷物が重い場合は大きな事故につながるリスクがあります。

また、受け入れ時の入庫チェックやピッキングリストからのピッキング作業などを手作業で行うことで、チェックミスやピッキングミスが発生する恐れがあります。また、これらの作業は時間的な制約がある場合が多く、素早く行わなければならないため、作業効率や作業スピードが課題になる場合があります。

保管場所や在庫数の正確で迅速な把握も課題となります。資材などを勝手に移動してしまったり、人手ではどうしても情報を集約するのに時間がかかってタイムラグが生じたりすることで、情報の正確性やスピードに問題が生じる場合があります。

AGVとは? その機能と期待効果

AGVの機能と効果

上記のような課題を解決する手段の1つが、AGV導入による工場内物流の自動化です。AGV(Automated Guided Vehicle)は無人搬送車とも呼ばれ、床などに誘導用のテープを貼ってその上を搬送車が自動走行することで、物流を自動化する仕組みです。1980年代から物流拠点や生産現場などへの導入が始まりました。

AGV導入によるメリットには次のようなものがあります。

・作業員の負荷軽減

最も大きいメリットは作業員の負荷軽減でしょう。これまで人が行ってきた搬送作業をAGVが代替するので、負担の大きい運搬作業から解放されます。

・搬送時の事故防止

人に代わってAGVが搬送作業を行うために、事故発生のリスクが激減します。もちろん実際に「物を運ぶ」ことには変わりませんので、事故がゼロになるわけではありません。AGV導入後でも事故対策には十分に講じておく必要があります。

・作業効率/スピードの向上

AGVは疲れを知りません。搬送する量が増えたり、搬送する距離が増えたりしても効率を落とさず作業することができます。また、搬送ルートを工夫することなどで効率アップを図ることができ、全体の作業効率を上げることができれば業務スピードも各段に向上します。

・作業ミスの抑制

ロボットの大きな強みは、決められた作業を正確に繰り返し行えること。AGVもロボットの一種ですので、導入することでミスなく正確に搬送作業をこなすことができます。作業員のスキルや経験、またその日の調子などに左右されることなく、いつでも安定した精度で作業できるようになります。

・人件費削減

AGVが搬送作業を代替することで省人化が図られ、その分の作業員の人件費を削減することができます。また、作業員を採用したり教育したりするためのコストや手間も不要になります。

関連コラム:AGV(無人搬送車)とは - 導入メリットや基礎知識

AGVの種類

AGVは、多くの製造現場に対応できるようさまざまな種類があります。

・搬送方法の違い

どのように荷物を運ぶのかによって積載型や牽引型、低床型などがあります。積載型は荷物をAGVの台車に載せるタイプ、牽引型は荷物を載せたかごやパレットなどの台車を連結して牽引するタイプです。低床型は台車の下にAGVが潜り込んで持ち上げて搬送します。

・誘導方法の違い

どのような方法で走行経路を誘導するかによって、経路誘導式や追従式、自律移動式などがあります。経路誘導式は床に貼ったテープなどで搬送車を誘導する方法、追従式は人や特定の車両を追従させることで経路誘導します。自律走行式は、自己位置推定機能などを搭載して自律的に走行経路を判断して移動する方式です。

・走行方式の違い

上記の経路誘導方式の中でも、その走行方法によって種類があります。床に磁気テープを貼って磁気センサーによってルートを読み取る磁気誘導方式や、磁気センサーではなく光学センサーによって誘導用のテープを読み取る光学誘導方式、さらにQRコードやARマーカーを床や天井などに設置して、その情報を読み取って現在位置を把握しながら走行する画像認識方式などがあります。

磁気式AGVの特長と課題

上記の走行方式の違いの中で、磁気式と光学式ではどのような差があるのでしょうか。もう少し詳しく見てみましょう。磁気式AGVは床に磁気体を埋めたり床面に磁気テープを貼るなどして、それを磁気センサーで検知しながら目的地までたどり着きます。AGVの中でも広く普及している方式ですが、ルートを変更するたびに高額な磁気テープを貼り替えなければならず、コスト負担が大きいことがデメリット。また、ルート上の床面に配管や鉄骨などがあると余計な磁気が発生し、誤動作する恐れがあります。また、運行指示には専門的な知識が必要であったり、機器のメンテナンスが大変であったりするケースが多いのも磁気式AGVの課題です。

光学式AGVの特長と課題

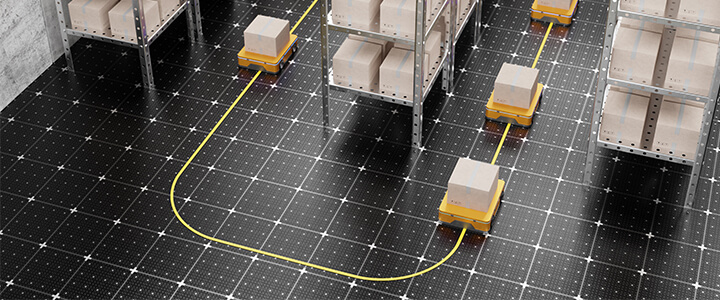

光学式AGVは、光学センサーによって床面に貼られた誘導テープの光の反射を認識しながら走行する方式です。専用の磁気テープが不要で、ビニールテープなどの市販のテープで搬送路設定が可能。導入時やレイアウト変更などで搬送ルートを変える場合のコストを大幅に抑えられるのが大きな特長です。早期に導入でき、ルート変更にも臨機応変に対応。設備移動が難しい狭い場所でも、小回りを利かせた走行ができます。また、専門知識が無くてもPCから運行指示を出すことができ、使用機器も市販品が中心なのでメンテナンスも容易です。

光学式AGVの特長を最大限活かしたリコーのAGV

リコーのAGVは、光学式のメリットを最大限活かしたAGVです。高精度ガイド方式を採用しており、正確で安全な自動走行・搬送を実現しています。床面のガイドテープは市販のビニールテープを使用できるので、初期および運用コストの抑制が可能。当社社内実践では、走路設定に関するコストを約96%削減することに成功しました。工事も容易なため、同時に設置時間も約90%削減できています。90度や180度ターン、またルートが直角で交わるクロス走行にも対応しており、設備の移動ができない狭い場所での運用も可能です。

さまざまな製造現場に手軽に導入可能なリコーのAGVは、工場内物流に関わる作業員の負荷を軽減。事故防止や搬送作業の効率化にも貢献します。PCからの運用指示できるので運用も容易です。さらに、システム連携によって生産工程の進捗状況に合わせた部品の自動搬送や、その他の設備と同期したさらに大規模な省人化を図ることもできます。

まとめ

近年、製造業をはじめとする多くの業界で、業務効率化を目指して、AGV(無人搬送車)の導入が進んでいます。AGVは、工場や倉庫内の物流を自動化し、人手による運搬作業の負担を大幅に軽減します。

AGVは、障害物を自動で回避し、定められた軌道沿いを安定して荷物を運ぶことができます。特に、フォークリフトやリフターといった機械に比べて、AGVは複数の荷台形状やサイズに対応可能であり、カスタマイズ性の高さも魅力の一つです。

AGVの導入により、業務の効率化が実現します。さらに、固定された軌道や特定のスペース内だけでなく、工場や倉庫の有効活用にも寄与し、費用対効果の面でも効果があります。

リコーのAGVは、事業者ごとのニーズに合わせたカスタマイズが可能であり、導入事例も豊富にあります。それぞれの業務環境に合わせた最適なソリューションを提案しています。