DXが求められる時代

製造業界におけるデジタルトランスフォーメーション(DX)は、効率化と競争力を維持するための不可欠な戦略です。特に近年、少子高齢化やグローバルな競争の激化を背景に、DXが持つ重要性はますます高まっています。業務プロセスのデジタル化を進めることで、リアルタイムのデータ収集や分析が可能となり、経営判断の精度向上や現場での迅速な対応を実現できます。従来のアナログ管理では対応しきれない課題に対処するためにも、データのデジタル化が不可欠であり、それが生産性向上と品質管理の鍵となるのです。

こうしたDX推進の中で注目されるのが、現場での効率的な情報管理と共有を実現するツールの活用です。その一例として、リコーの革新的な「RECO-View RFタグ」があります。このタグは、製造業界をはじめとするさまざまな現場での情報管理における課題解決に貢献するソリューションです。

製造業のDXについて、さらに詳しく知りたい方は以下の記事もご参考ください。

関連記事:製造業におけるDXとは- DX推進の課題や成功のポイントとは

関連記事:製造業のDX取り組み事例4選をご紹介

RECO-View RFタグとは

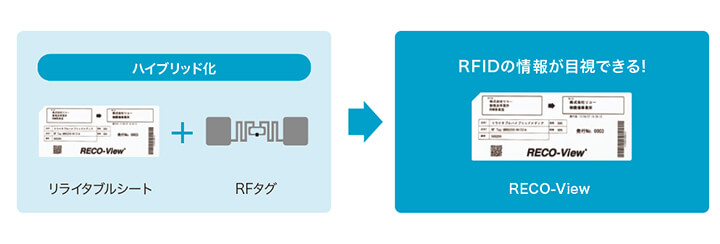

リコーのRECO-View RFタグは、RFID技術とリライタブルシートを融合した画期的な製品です。この一体型タグは、RFIDチップにデータを格納するとともに、リライタブルシートに情報を書き込み、現場の作業者が視覚的に確認できるというユニークな特長を持っています。これにより、非接触のデータ管理と目視確認を同時に可能にし、業務効率を大幅に向上させます。

RFIDチップはデータの書き換えが可能で、動的に変化する情報にも柔軟に対応します。この特長により、従来の紙ベース管理からの移行が容易であり、現場でのリアルタイム情報共有や管理精度の向上を実現します。こうした特性により、RECO-View RFタグは製造業をはじめとするさまざまな分野での導入が進んでいます。

RFIDについてさらに詳しく知りたい方は以下の記事もご参考ください。

RECO-View | 産業向け製品

導入事例 | RFID

RFIDを活用したリコーの取り組み

リコーはRFID技術を活用した幅広いソリューションを提供し、製造現場や物流の効率化に寄与しています。特に、RECO-View RFタグを中心とした取り組みでは、データ管理の精度向上や、業務プロセスの最適化に注力しています。リコーの沼津事業所では、RFIDを活用した生産ラインが稼働しており、データ収集やトレーサビリティの向上に成功しています。この取り組みは、製造業におけるDXのベストプラクティスとして注目されています。

RECO-View生産ラインとは

RECO-View RFタグは、株式会社リコーの沼津事業所南プラント内の生産現場で製造されています。RECO-View RFタグには、製品名の通り、RFIDが製品内に組み込まれております。

RECO-View RFタグの生産ラインは次のような構成です。

- (1)リライタブルシート(熱可逆性情報表示フィルム)とRFIDインレイ(ICチップとアンテナで構成されたシート)を貼り合わせる工程

- (2)貼り合わせたものをタグのサイズにカットする工程

- (3)タグ化されたものにレーザ刻印を施し、タグ表面の異状有無を検査する工程

- (4)検査後のエージング(タグを一定期間一定温度で保存する)工程

- (5)エージング後にタグのRFID部の通信異常有無を検査する工程

- (6)通信検査後、タグを製品梱包する工程

上記(1)から(3)まではオンライン化され、貼り合わせから外観検査まで一貫して行われます。上記(4)から(6)までは、それぞれ独立した工程として存在します。

【現状と問題点】

RECO-View RFタグの品質を担保するために、これまで以下のタイミングで様々なデータを取得し、管理目標数値範囲内に入っているかどうかを目視とチェックシートへの記入で管理していました。

- (a)生産開始前 工程内に組み込まれた機器(リライタブルシート巻き出しから加工機、加温装置、冷却装置など)の実測値を目視確認し、チェックシートに記載します。

- (b)生産中 上記(1)と同様に、稼働中(開始直後、稼働中、終了間際)の各種機器の実測値を目視確認し、チェックシートに記載します。

- (c)検査後 例えば、通信検査では通信検査結果データとRECO-View RFタグ現物を突き合わせて目視確認し、現物とデータの一致性を確認してチェックシートに記載します。

上記の(a)、(b)、(c)のすべての工程で、以下の問題がありました。

- ●チェックシートの数値を紙で保存していたため、データ化されず、参照したい時にすぐ参照できない。

- ●人が目視で記入していたため、記入間違いが発生する。

- ●完成した商品(RFタグ)と記録した加工条件の数値との紐づけをしていなかったため、商品に不具合が見つかった場合に時間単位でしか追跡できず、トレーサビリティが不十分である。

【問題点への対応】】

目視情報をチェックシートに人が記入するプロセスを廃止し、設備の持っているデータを取得する仕組みを構築することでデジタル化し、データベースに蓄積します。

生産装置は設備によって電文形式が異なるため、電文形式を共通化することで一元管理できるようにパートナー企業とともに設計しております。

さらに、生産したRFタグがどのような加工条件で製造されたか、製品と加工条件を紐づけるために、部品であるRFIDチップの製造識別子をキーにして加工条件と紐づけられるように製造識別子をユニークIDとしてこのIDに加工条件データを紐づけていくような仕組みとしました。

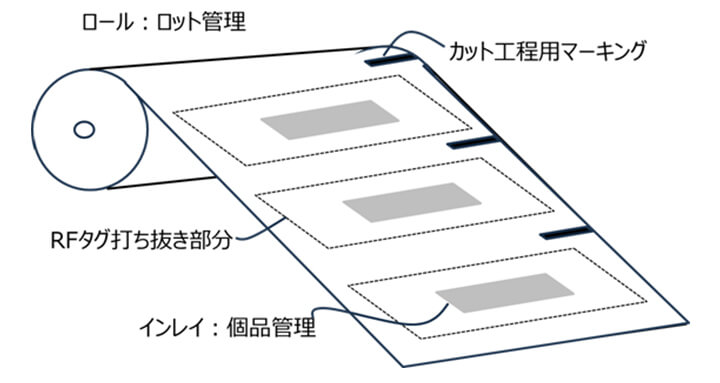

但し、この方法においても新たな問題が生じます。材料であるRFIDとリライタブルシートの単位の違いです。1枚のロール状のリライタブルシートがいくつもの製品になります。そのため、完成した製品が1枚のリライタブルシートのどの部分から使用されたものか分からいなため完全なトレーサビリティ情報を作ることができません。

そこで、製造装置からシートの搬送距離を取得し、搬送距離データとユニークIDと紐づけることでリライタブルシートのどこの部分を使用したか、という情報としました。

将来的には、リライタブルシートの個品管理について、貼り合わせ工程の最上流で行っている、カット工程で用いるためのマーキング一つ一つに固有のIDを持たせるような設備改良を行うことで、より正確な個品管理ができるように検討していく構想を持っています。(下図参照)

今後の展望と課題

RFIDを活用したデータ管理の次なるステップとして、ダッシュボードを用いたリアルタイムデータ分析が挙げられます。このシステムにより、現場の状況を可視化し、異常が発生した際にはアラートを通知する仕組みを構築することで、生産ラインの効率と安全性を向上させることが可能です。

また、個品管理の精度をさらに向上させることで、在庫管理や生産計画の最適化が期待されています。製造業におけるDXの実現に向けて、RFIDを基盤としたデータ駆動型の運用体制を構築することが、持続可能な競争力を築く上で重要です。こうした取り組みを進める中で、リコーは引き続きソリューションの提供と技術サポートを通じて、製造現場の進化を支えます。

RFIDについてさらに詳しく知りたい方は以下の記事もご参考ください。

関連記事:RFIDとは何か?その仕組みと活用例を紹介

関連記事:RFIDゲートとは?導入のメリットやデメリット・注意点を解説

関連記事:在庫管理にRFIDを導入するメリット・デメリット|製造業の事例も紹介

まとめ

RFIDの導入は、製造業のDX推進に向けた重要なステップであり、データ管理やトレーサビリティの向上を通じて、多くのメリットをもたらします。リコーのRECO-View RFタグは、その導入を促進する画期的なソリューションとして、多くの企業から支持を受けています。

今後も、RFID技術を基盤とした現場改善の取り組みを進めることで、製造業全体の競争力向上に貢献することが期待されます。リコーは、これらの実践を通じて、業界全体のDX化を牽引する存在としての役割を果たしていきます。

リコーではRFIDを活用して生産現場の様々な課題解決を支援する「RFIDソリューション」を提供しています。リコーRFID ソリューションでは、自動認識技術「RFID」を利用し、業務の見える化・作業効率アップ・デジタルトランスフォーメーションにより、さらなる生産性向上に貢献します。RFID の導入は300事業所を超える現場に導入実績があるリコーにお任せください。

リコーRFID ソリューション